Optimale Maschinenkonzeption unterstützt durch offene, flexibel anpassbare Automatisierung

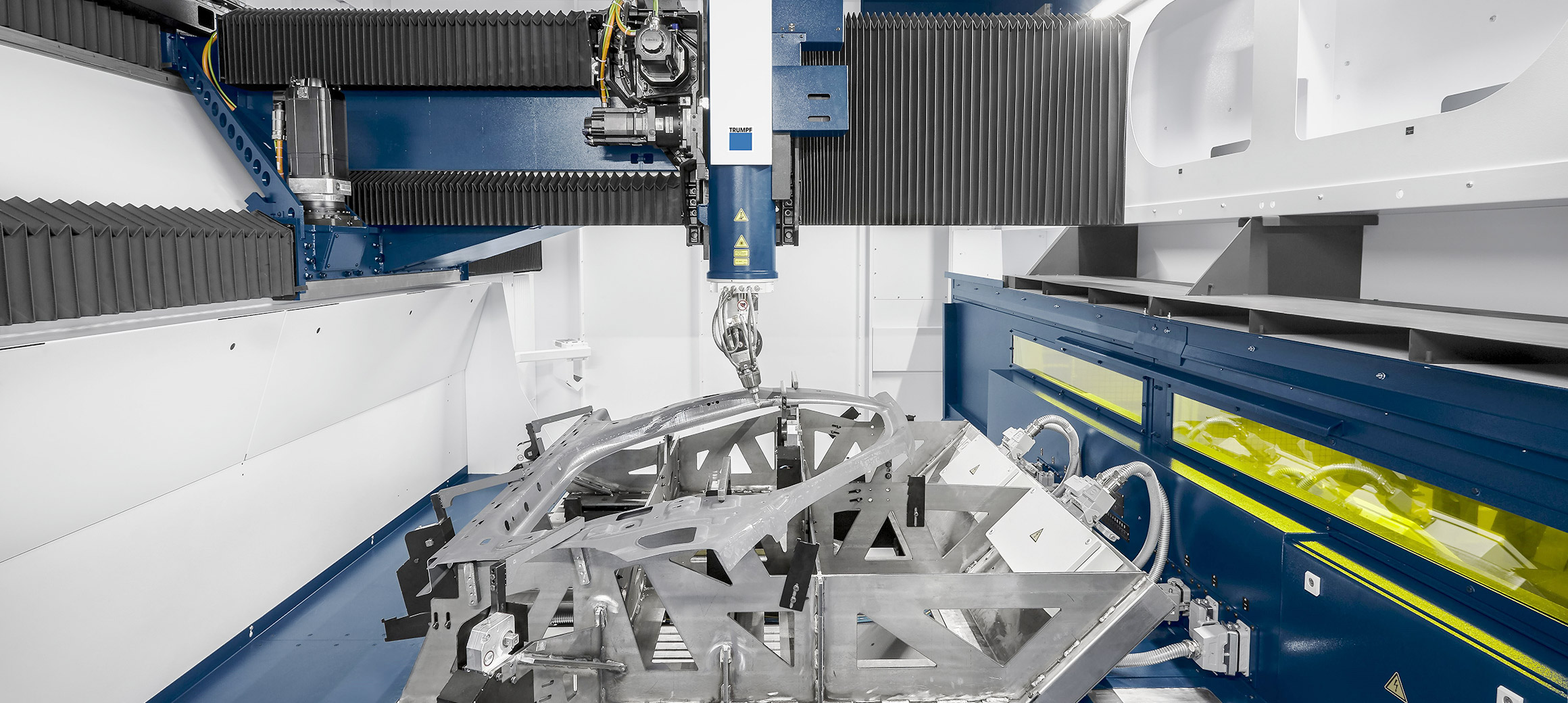

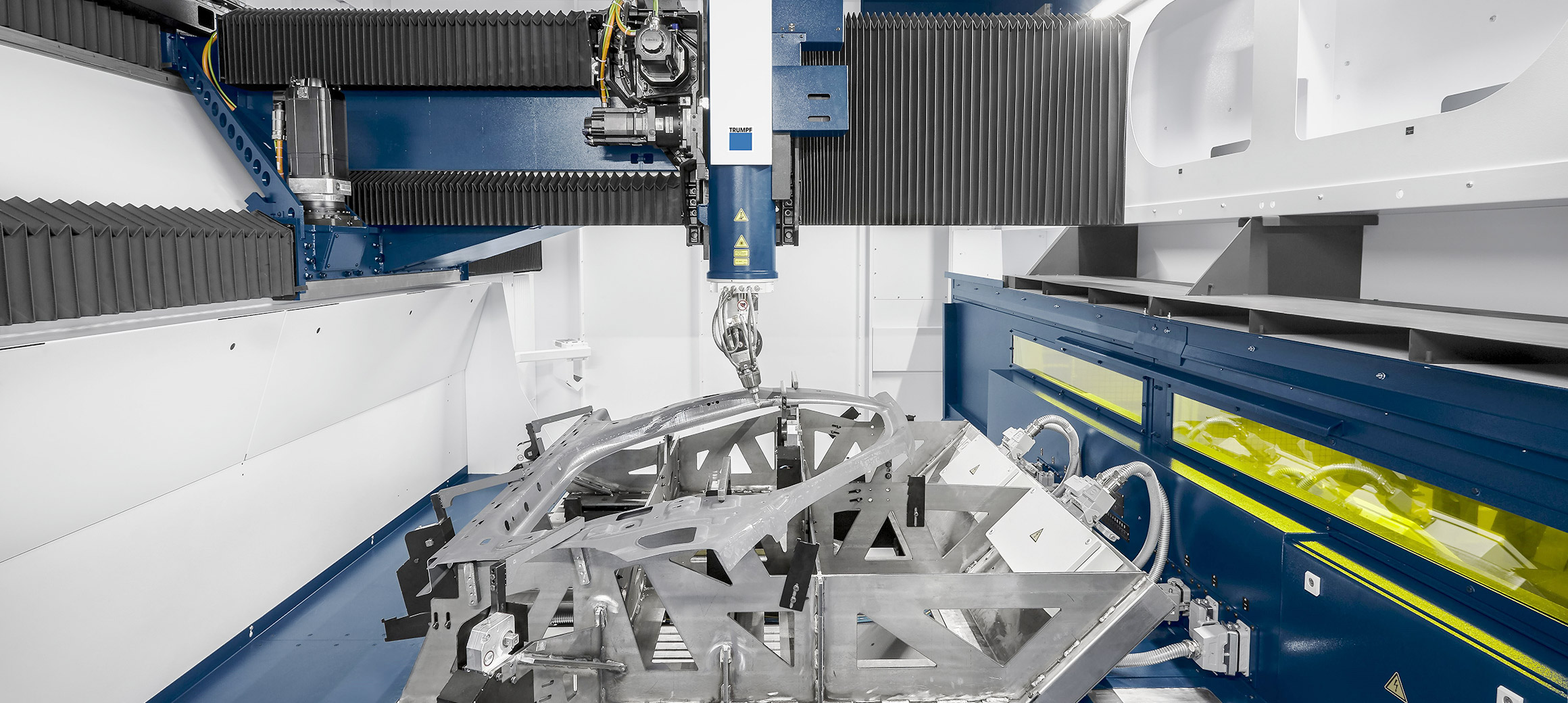

Als Pionier in der 3D-Laserbearbeitung bietet Trumpf neben Strahlquellen und Komponenten für den Strahlengang auch komplette Maschinen und Systeme an, in denen alle Komponenten optimal aufeinander abgestimmt sind. Bei der Anlagenbaureihe TruLaser Cell setzt man auf die Industrie-PC-Technologie und EtherCAT-I/O-Komponenten von Beckhoff. Aktuelles Beispiel ist die zweite Generation TruLaser Cell 8030, die beim 3D-Schneiden warmumgeformter Bauteile maximale Produktionssicherheit und Produktivität vereint.

Die TruLaser Cell 8030 ist für den Automobilbereich konzipiert und flexibel konfigurierbar. Zur Verfügung steht eine große Ausführung zum Schneiden sogenannter Doorrings und kompletter Seitenteile sowie eine kleinere Variante für die Fertigung von Einzelteilen und Segmenten der Rohkarosse. Dabei sorgt der schnelle Rotationswechsler mit um 20 % verkürzter Drehzeit von nur 1,8 s für minimale Nebenzeiten und damit für eine erhöhte Gesamtperformance. So schneidet die Maschine im Vergleich zum Vorgängermodell z. B. einen warmumgeformten Kfz-Querträger mit rund 10 % höherer Maschinendynamik, 10 % geringeren Nebenzeiten und 30 % schnellerer Butzenkontrolle.

Flexibilität bei Maschine und Steuerungstechnik gefragt

Großserienteile lassen sich auf der TruLaser Cell 8030 besonders wirtschaftlich und hochflexibel bearbeiten. So bietet die NC-Programmierung maximale Flexibilität bei der Geometrie der Bauteile, die zudem durch das variable Werkzeug ‚Laser‘ einfach und auch nachträglich an neue Anforderungen angepasst werden können. Gleiches gilt für den gewählten Automatisierer, wie Thomas Brauchle, Service Quality Assurance Manager bei Trumpf im US-amerikanischen Plymouth Township und früherer Projektleiter TruLaser Cell 8030, erläutert: „Mit Beckhoff haben wir einen Partner, der uns mit moderner Automatisierungstechnologie versorgt und zudem flexibel auf die speziellen Anforderungen einer Laserbearbeitungsanlage eingeht. Das breite Portfolio bietet bereits nahezu alle erforderlichen Komponenten. In den seltenen Fällen, bei denen es im Standardangebot keine Lösung gab, wurde das optimale Produkt kurzfristig entwickelt.“

Mit entscheidend für die Wahl der Beckhoff-Technik war das zugrunde liegende Kommunikationssystem EtherCAT. Dies bestätigt Thomas Brauchle: „EtherCAT setzen wir in allen TruLaser Cell-Maschinen ein. Wesentlich hierfür war, dass EtherCAT ein optimales Feldbussystem für eine modulare Schaltschranktechnik darstellt. Somit ließ sich unser Konzept kompakter Schaltschrankmodule in idealer Weise umsetzen – nur wenige I/O-Signale kombiniert mit sicheren Signalen vereint in einem Modul. Konkretes Ergebnis dieser Anforderungen ist der EtherCAT-Koppler EK1914, der die Funktionalitäten des EtherCAT-Kopplers EK1100 mit Standard- und sicheren Digital-I/Os in äußerst kompakter Bauform vereint und bei Bedarf um zusätzliche EtherCAT-Klemmen erweitert werden kann. Mit dem EtherCAT-I/O-System von Beckhoff reduzieren wir im Vergleich zu anderen Feldbussystemen den Platzbedarf im Schaltschrank.“ Wesentlich für die TruLaser Cell sei auch die hohe Performance von EtherCAT, da hierbei eine hochdynamische Laseroptik-Achse geregelt sowie der Servoverstärker ausreichend schnell mit Sollwerten versorgt werden müsse.

EtherCAT bietet bei der TruLaser Cell mehrere entscheidende Merkmale, so Thomas Brauchle weiter: „Die verfügbare Bandbreite passt optimal zu den Anforderungen einer Laserbearbeitungsanlage, sodass wir die Installationstechnik vollständig mit EtherCAT abdecken können und hier keine Kompromisse eingehen müssen. Hinzu kommt der Vorteil als weltweiter Kommunikationsstandard mit entsprechender Verbreitung. Denn bei einer 5-Achs-Maschine ist die Übertragung der Signale in eine rotierende Achse eine zentrale Funktionalität, wofür wir mit einem Zulieferer ein berührungsloses und verschleißfreies System für die Übertragung von EtherCAT entwickelt haben.“

Wichtig sind für Thomas Brauchle auch die umfangreichen EtherCAT-Diagnosemöglichkeiten, um etwaige Fehlerursachen lokalisieren zu können. So habe in einem Fallbeispiel ein Servicetechniker aus der Ferne einen Fehler in einem Kabel für die Spannungsversorgung identifiziert: „Nach dem Erhalt des passenden Ersatzteils und dem Austausch durch den Maschinenanwender, lief die Anlage wieder einwandfrei und der Kunde war von der Serviceleistung begeistert.“ In einigen Anlagenbereichen komme es zudem auf geringes Gewicht und kompakte Abmessungen der Steuerungskomponenten an. So trage das Beckhoff-System insgesamt dazu bei, dass die Anlagen auf dem neuesten Stand der Technik, flexibel, sehr zuverlässig, hochproduktiv und kostengünstig seien.

Hohe Anforderungen an das Maschinen-HMI

Die Anforderungen an das Bedienpult einer Trumpf-Maschine sind laut Thomas Brauchle sehr hoch, was zur Wahl eines kundenspezifischen Control Panels von Beckhoff geführt hat: „Einerseits muss das HMI einheitlich für mehrere Maschinentechnologien geeignet sein. Anderseits sind unsere hohen Ansprüche an Ergonomie und Design zu erfüllen. Das lässt sich nur mit einem individuell entwickelten Bedienpult realisieren. Dabei war insbesondere die hohe Flexibilität von Beckhoff in der Gestaltung von Vorteil. So konnten wir z. B. den Lieferanten für die integrierten Taster vorgeben. Außerdem hatten wir sehr schnell einen voll funktionsfähigen Prototyp zur Bemusterung im Haus. Von Vorteil ist auch die Kompatibilität der ‚open frame‘-Variante mit dem Design-Bedienpanel, sodass das neue Bedienpultdesign auch in eine laufende Maschinenserie einfließen kann.“

Als Steuerungsrechner kommt bei der TruLaser Cell 8030 der Schaltschrank-Industrie-PC C6930 – mit 2x SSD und Akkupack C9900-U330 – zum Einsatz. Trumpf hatte hierbei nach Thomas Brauchle viele Auswahlkriterien angesetzt und das Gesamtpaket aus IPC und Control Panel betrachtet. Neben der hohen Performance sei die flexible Anwendung in möglichst vielen der Maschinen ausschlaggebend gewesen, wozu u. a. die Möglichkeit zur ortsunabhängigen Platzierung des Control Panels über die Einkabellösung CP-Link 4 beitrage.

Offenheit und Systemdurchgängigkeit

Da vor allem bei den OEM-Kunden von Trumpf die Laserstrahlquellen in Fertigungsstraßen integriert werden, sind unterschiedlichste Feldbussysteme zu berücksichtigen. Hier bietet Beckhoff – so Thomas Brauchle – durch die Systemoffenheit von PC-based Control und mit einer Vielzahl an unterschiedlichen Feldbus-Controllern eine passende Lösung, um die Maschinen flexibel an die geforderte Produktionsumgebung anpassen zu können. So wird z. B. PROFINET RT über die Controller/Device-Klemme EL6631 angebunden, ebenso wie EtherNet/IP (EL6652), DeviceNet (EL6752) oder PROFIBUS (EL6731).

Bei den TruLaser Cell-Maschinen und den Lasergeräten kommen noch weitere EtherCAT-I/O-Komponenten zum Einsatz. Hierzu zählen Standard-I/O-Klemmen, teilweise in High-Density(HD)-Ausführung, die kompakten EtherCAT-Koppler EK1818 und EK1914, IO-Link-Box-Module (in Schutzart IP 67) zum Anschluss unterschiedlicher Sensoren (Temperatur, Druck, Füllstand) sowie die 24-V-Spannungsverteilung EP9214 für EtherCAT-Box-Module. Durchgängig integriert ist mit unterschiedlichen TwinSAFE-Klemmen und -Box-Modulen zudem die Maschinensicherheit. Die logischen Verknüpfungen sind hierzu in der TwinSAFE Logic EL6910 realisiert. Dazu ergänzt Thomas Brauchle: „Über TwinSAFE wurden zahlreiche elektromechanische Bauteile durch verschleißfreie Software ersetzt. Dadurch konnten die Anzahl an konventionellen Bauteilen und der Verdrahtungsaufwand deutlich reduziert werden. Alle nicht-antriebsbezogenen Sicherheitsfunktionen wurden mit dem TwinSAFE Editor erstellt, dessen grafische Übersicht der logischen Verknüpfungen wir sehr schätzen. Für Serienmaschinen mit Ausbauvarianten ist die Möglichkeit zum Ein- und Ausblenden von Sicherheitsfunktionen essenziell.“