TwinCAT 3 unterstützt Simulink®-Modell und digitalen Zwilling im Einsatz bei Webmaschinen

Die Textil-Zuführmaschine Zero Twist Feeder des Unternehmens Vandewiele Sweden AB liefert Bändchengarn ohne jede Verdrillung an die Webmaschine. Grundlage ist dafür ein umfangreiches Simulationsmodell des belgischen Spezialisten Vintecc, das über das TwinCAT 3 Target for Simulink® tiefgehend in die Beckhoff-Steuerungssoftware integriert wurde. Auf diese Weise lässt sich die Spulengeschwindigkeit mit der Greiferbewegung exakt synchronisieren.

„Ein großer Spieler in einer kleinen Nische“, so beschreibt Pär Josefsson, Leiter der F&E-Abteilung von Vandewiele, dass ein Unternehmen mit Sitz in Ulricehamn (östlich von Gotenburg) mehr als 60 % des Weltmarkts hält. „Dass wir einen starken Fokus auf Innovation legen, belegen über hundert aktive Patente." Für die Entwicklung des Zero Twist Feeders wollte Vandewiele jedoch mit der Integration von Simulation in die Maschinensteuerung neue Wege gehen, weshalb nach passender externer Unterstützung gesucht wurde. Diese fand man im belgischen Unternehmen Vintecc, das sich auf modellbasierte Softwareentwicklung spezialisiert hat und mit seinem Standort in Roeselare ganz in der Nähe des Hauptsitzes von Vandewiele angesiedelt ist. Beide Entwicklungspartner waren sich zudem einig, dass PC-based Control von Beckhoff mit TwinCAT 3 die beste Technologie für die Umsetzung der anspruchsvollen Anforderungen sei.

Fehlerfreies Textilgewebe als Ziel

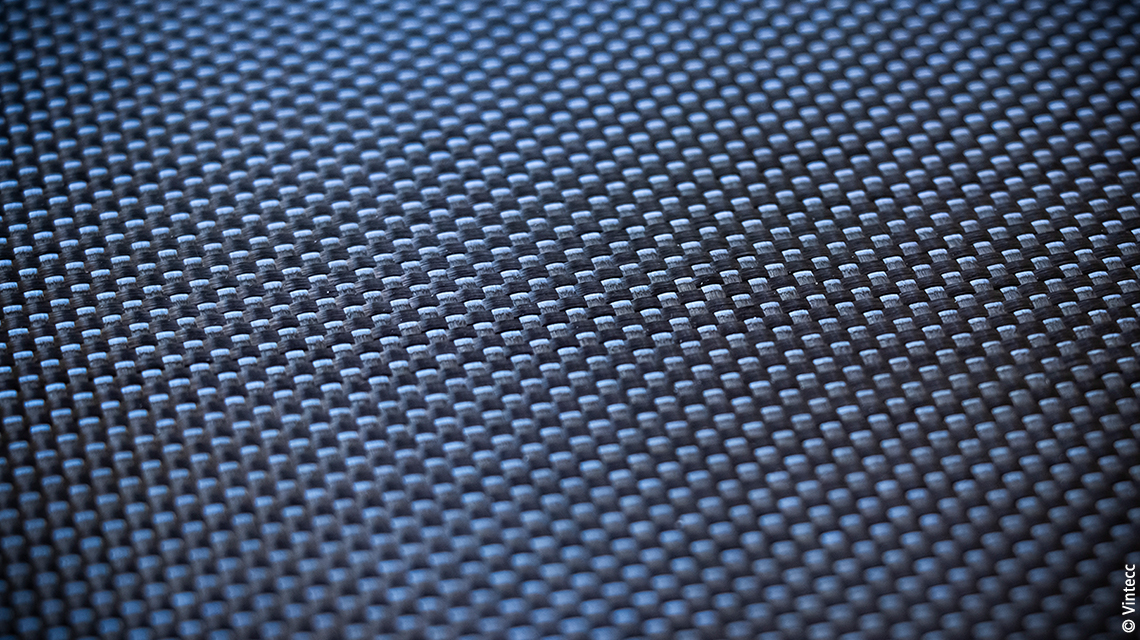

Beim Weben von Kohlefaser-, Glasfaser- oder Kunststoffbändern stellt eine Verdrillung oder ein Knäuel des zugeführten Garns eines der größten Probleme dar. Ein solcher Fehler wäre nicht nur sichtbar, sondern würde auch eine Schwachstelle im Gewebe bedeuten. Konventionelle Fadenführer bieten hier aus Sicht von Pär Josefsson keine Lösung: „Bei solchen Maschinen muss der Faden mit einer konstanten Geschwindigkeit abgezogen werden. Webmaschinen arbeiten jedoch mit hohen Geschwindigkeiten und ziehen in sehr unregelmäßigen Abständen an der Spule.“

Das Vandewiele-Team entwickelte daher eine Maschine von Grund auf neu. Die Idee war, einen aus Kohlefaser bestehenden Pufferarm als Ausgleich zwischen Spule und Greifer einzusetzen. Dazu Pär Josefsson: „Die Spule liefert das Garn mit einer durchschnittlichen Geschwindigkeit. Der Pufferarm puffert dann das Garn, das mit einer kontinuierlichen Geschwindigkeit von der Spule abgewickelt wird, und hält es konstant unter Spannung. Dabei muss die perfekte Balance für die Garnspannung gefunden werden – stark genug, um ein Durchhängen zu vermeiden, und ausreichend flexibel, um das Reißen des Garns zu verhindern. Der Pufferarm liefert dann genau die richtige Menge Garn mit der richtigen Geschwindigkeit an die Webmaschinen.“

Simulationsmodell direkt in die Steuerung integriert

Um einen Regler für diesen Prozess zu realisieren, hat Vintecc sein umfangreiches Modellierungs-Know-how in einem entsprechenden Simulink®-Modell umgesetzt. Hierzu erläutert der zuständige Projektleiter Brecht Vermeulen: „Wir haben zunächst einen digitalen Zwilling der Maschine erstellt, wobei die gesamte Software in Simulink® programmiert wurde. Das Modell umfasst mehrere Teilmodelle, von denen jedes einen Aspekt des Maschinenbaus repräsentiert, wie z. B. Parameter, Sicherheit, Alarme und HMI.“ Einen besonderen Vorteil hat dabei aus seiner Sicht die Kombination von Simulink® mit der Steuerungssoftware TwinCAT ergeben: „Es wird kein separater SPS-Code benötigt. Vielmehr lässt sich das Modell über das TwinCAT 3 Target for Simulink® direkt und nahtlos integrieren, visualisieren und tunen sowie automatisch mit den I/Os und Antrieben verbinden. Änderungen an den Parametern, sei es im Modell, in TwinCAT oder in der Hardware, werden sofort in ein nichtflüchtiges Speichermodul übertragen. Alle Parameter sind auf diese Weise sicher und robust gespeichert. Diese tiefe Integration ist nur bei Beckhoff möglich.“

Entscheidend bei der Umsetzung war die hohe geforderte Präzision. Der Pufferarm ist ca. 650 mm lang und muss ±1,5 mm Genauigkeit aufweisen, um immer die perfekte Winkelsteuerung zu erreichen. In der Praxis können die Geschwindigkeiten bis zu 850 m/min betragen. „Bevor die Produktion beginnt, muss die Maschine daher zwei Kalibrierungsschritte auf Basis des Simulink®-Modells in Zeitlupe durchführen – zur Kalibrierung des Spulendurchmessers sowie der Bewegung des Pufferarms. Dies geschieht durch die Berechnung der Vorschubkurve sowie der tatsächlichen Geschwindigkeit und Spannung, die für den Vorschub der Maschine erforderlich ist. Während des gesamten Einlegezyklus kompensiert das Modell zudem die Änderungen des Spulendurchmessers und der Spannung im Arm, und zwar entsprechend der Daten von zwei Sensoren", erläutert Brecht Vermeulen. Der gesamte Prozess und die Leistung der Maschine können visualisiert über TwinCAT HMI komfortabel überwacht und analysiert werden.

Neben Industrie-PC und EtherCAT-Klemmen profitiert man beim Zero Twist Feeder laut Brecht Vermeulen insbesondere von der dynamischen Antriebstechnik und der leistungsfähigen EtherCAT-Kommunikation: „Das Multiachs-Servosystem AX8000 mit den Servomotoren AM8000 sowie EtherCAT bilden die optimale Kombination, um die erforderlichen kurzen Zykluszeiten einzuhalten. Ein wichtiges Element war zudem die exakte Antriebsabstimmung, bei der wir immer auf die Unterstützung von Beckhoff zählen konnten, sowohl in Belgien als auch in Schweden. Die Sicherheitsfunktionen konnten mit TwinSAFE direkt in den Antrieben umgesetzt werden, sodass keine separate Sicherheits-SPS erforderlich war – eine weitere Möglichkeit, Flexibilität zu gewinnen und Kosten zu sparen. Das ist das Schöne an dieser Anwendung: Die Funktionalität von Standard-Hardware wird durch die tiefe Integration eines Simulink®-Modells in TwinCAT ohne zusätzliche Hardwareanforderungen weiter ausgebaut."

Virtuelle Inbetriebnahme

Bevor die Algorithmen auf der realen Hardware in Schweden getestet wurden, liefen in Belgien umfangreiche Simulationen. Jeder Prototyp wurde anhand von im Softwareoszilloskop TwinCAT Scope dargestellten Messungen analysiert, um den Zero Twist Feeder mechanisch zu optimieren. Pär Josefsson resümiert: „Die Zusammenarbeit mit Vintecc und Beckhoff verlief sehr reibungslos. Vintecc verbindet ein hohes Maß an Wissen über die Modellierung mit einer sehr direkten und schnellen Kommunikation, sodass wir bei der Entwicklung des Zero Twist Feeders schnell vorankommen konnten. Unser Team bekam zudem alle notwendige Unterstützung der schwedischen Beckhoff-Niederlassung. Dies war unsere erste Erfahrung mit der direkten Implementierung einer Simulation in die Maschinensteuerung. Und nur damit waren die gewünschten Ergebnisse zu erzielen. Heute bewähren sich die ersten Zero Twist Feeder bereits bei unseren Kunden – als Einkanalgerät mit einem Pufferarm oder als Schussfadenmischversion mit zwei Pufferarmen.“