Einfache Projektverwaltung, Simulation und Diagnose über TwinCAT

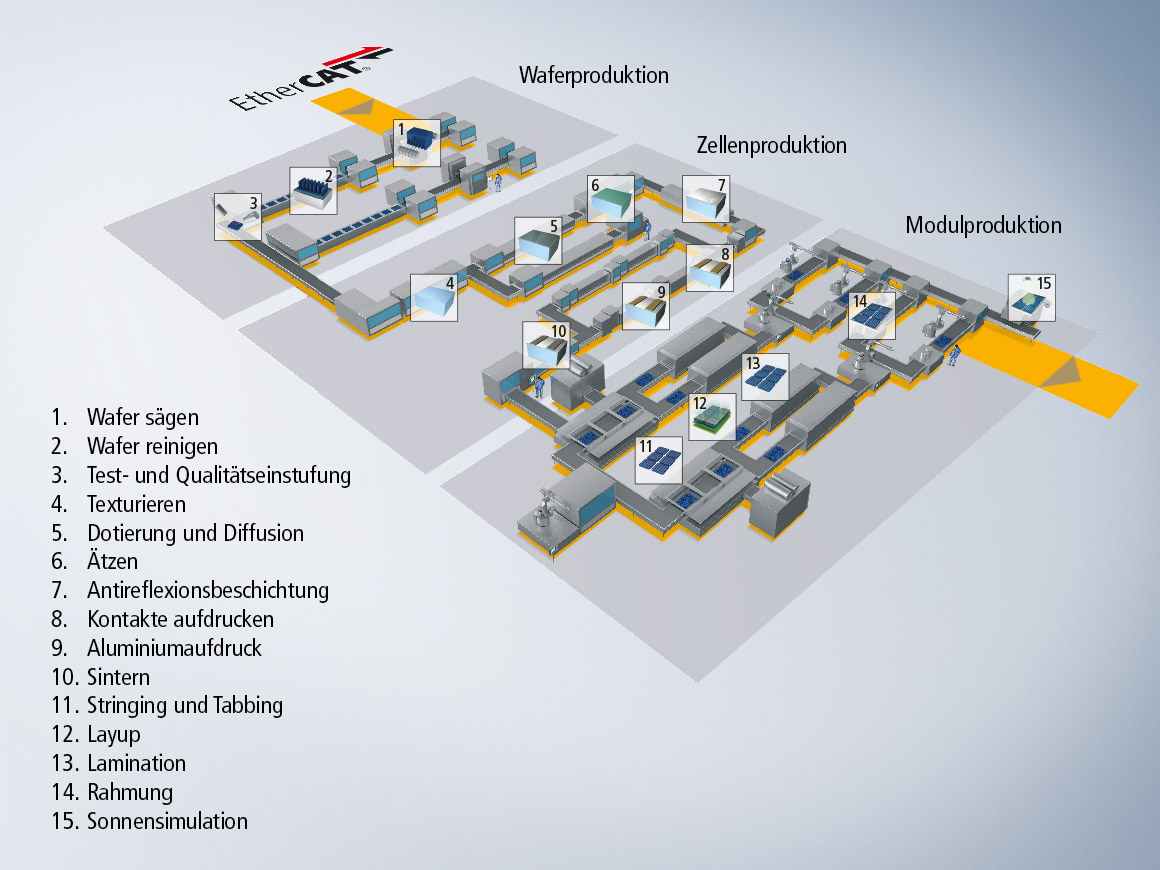

Die Anforderungen an den Maschinenbau in der Photovoltaik-Industrie wachsen. Die Erfüllung individueller, auf den Herstellungsprozess angepasster Wünsche, sind das tägliche Geschäft und bilden oft die Voraussetzung, um am Markt dauerhaft erfolgreich zu sein. Die grundsätzliche Problemstellung dabei: Die stetig wachsende Anlagenkomplexität führt zu unterschiedlichsten Ausprägungen der Maschinen. Die verfügbare Entwicklungs- und Konstruktionszeit verkürzt sich in der Folge deutlich, Inbetriebnahme und Test vor Ort laufen schnell aus dem zeitlichen Rahmen. Wenn sich dann im letzten Moment herausstellt, dass in der Designphase ein Detail nicht bedacht wurde, wird es umso aufwändiger und teurer. Abhilfe schafft das Beckhoff TwinCAT-3-Softwaresystem.

Engineering- und Inbetriebnahmephase

In dieser Phase unterstützt die in TwinCAT integrierte Anbindung für Source-Code-Verwaltungssysteme das Engineering-Team. Sämtliche Änderungen sind von Anfang an jederzeit nachvollziehbar, unterschiedliche Projektstände können gezielt zusammengeführt werden. Der Source-Code ist umso besser lesbar, je mehr Entwickler sich an feste Konventionen halten. Die Überwachung der festgelegten Regeln zur Programmierung übernimmt eine statische Code-Analyse. TwinCAT 3 PLC Static Analysis sorgt dafür, dass der Programmierer während der Engineering-Phase auf Abweichungen von festgelegten Konventionen hingewiesen wird.

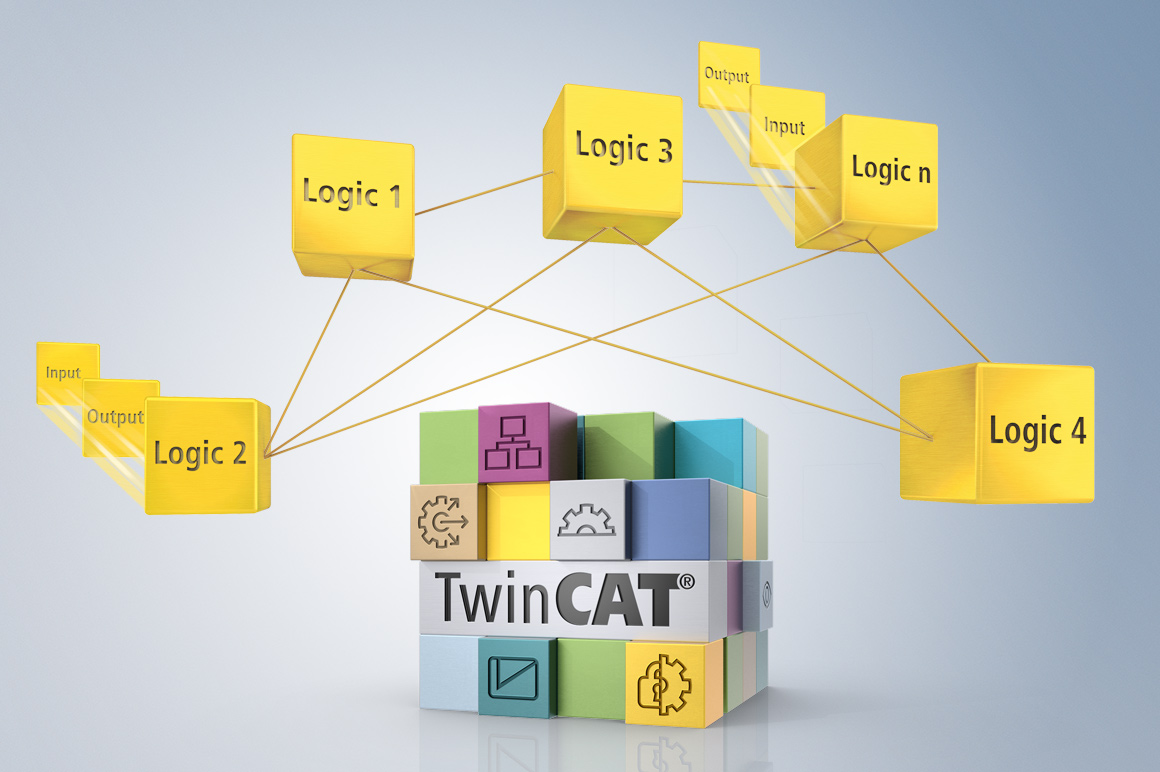

TwinCAT 3 Simulation

Umso früher Fehler in der Engineering-Phase einer Maschine auffallen, desto geringer sind die Kosten zu ihrer Beseitigung. Im Zweifelsfall bestimmt der Zeitpunkt des Erkennens darüber, ob ein Projekt überhaupt profitabel sein kann. Der Trend geht daher dahin, dass Maschinen entwicklungsbegleitend simuliert werden. Die Ansprüche sind allerdings sehr unterschiedlich. Ein Hersteller von Serienmaschinen tendiert zu einer möglichst detailgenauen Simulation, da sich der hohe „Einmalaufwand“ für ihre Erstellung immer lohnt. Ein Hersteller von Sondermaschinen benötigt eher Lösungen, die einfach und schnell umzusetzen sind. TwinCAT unterstützt mit einigen Produkten beide Anwendergruppen:

TwinCAT 3 CAD Simulation Interface

- Eine Maschine wird mit Hilfe moderner CAD-Systeme konstruiert. Das TwinCAT 3 CAD Simulation Interface ist ein Werkzeug, um eine Kopplung zwischen TwinCAT und einem 3D-CAD-System herzustellen. TwinCAT steuert damit in Nichtechtzeit eine im CAD-System dargestellte virtuelle Photovoltaik-Maschine. Diese 3D-Simulation von Maschinen ist zentraler Bestandteil bei der Realisierung einer virtuellen Inbetriebnahme. In der Simulation werden die Bewegungen und Interaktionen der einzelnen verbauten Komponenten im Verbund dargestellt und Kollisionen sowie kritische Maschinenzustände vorab ermittelt. Darüber hinaus wird die Simulation genutzt, um Bediener und Instandhalter vorab für den regulären Betrieb zu schulen und anhand simulierter kritischer Maschinenzustände Arbeitsanweisungen zur Fehlerbehebung zu definieren.

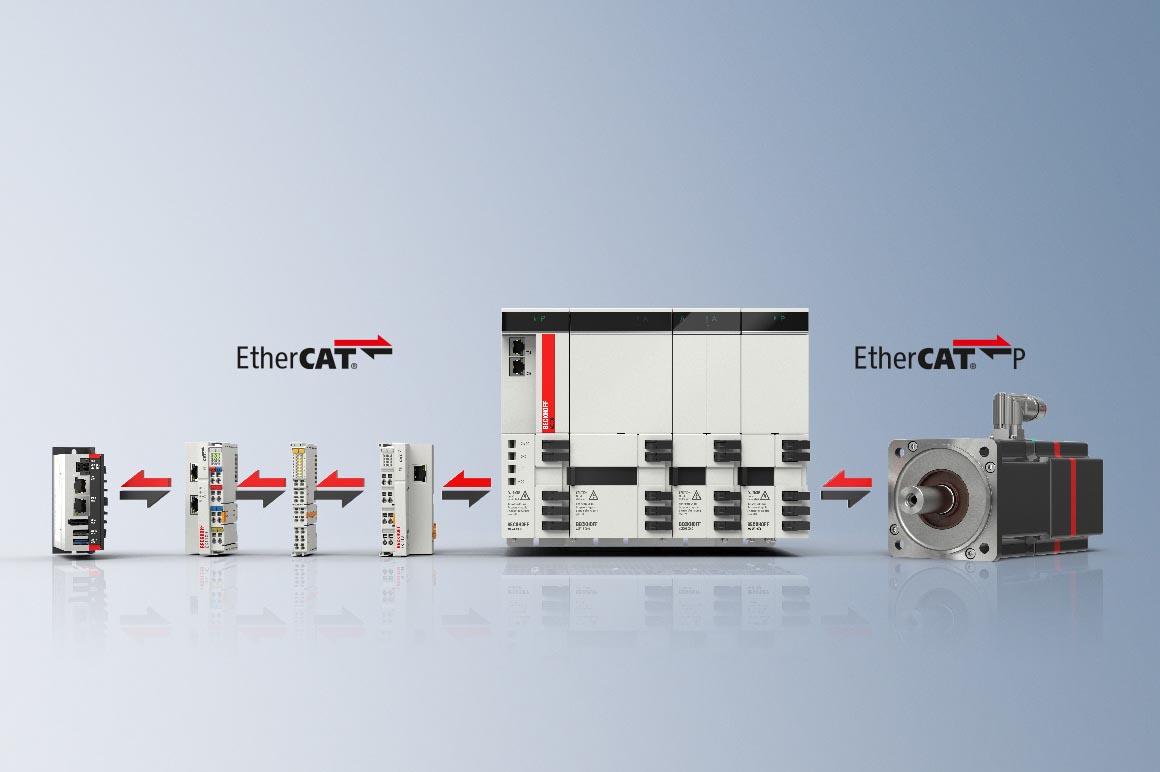

TwinCAT 3 EtherCAT Simulation

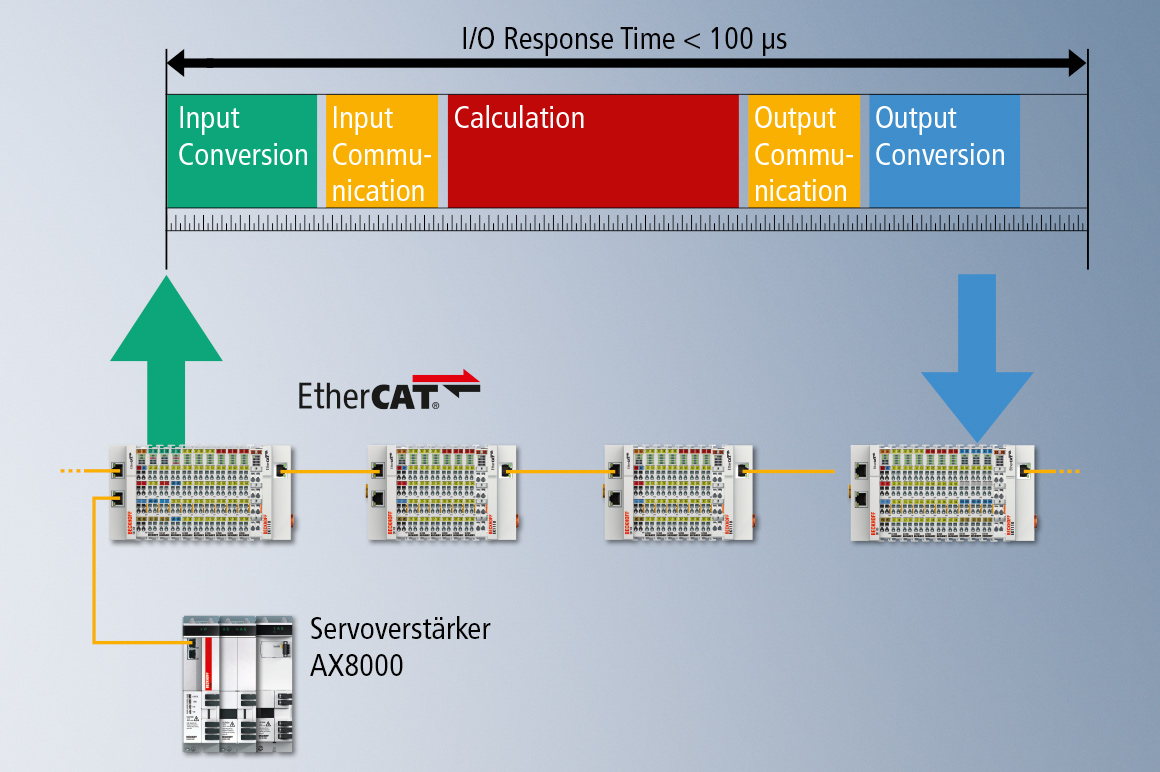

- Die TwinCAT 3 EtherCAT Simulation dient zur Echtzeit-Simulation der angeschlossenen Geräte am EtherCAT. Diese „virtuelle“ Hardware verhält sich exakt so wie „echte“ an EtherCAT angeschlossene Geräte, inklusive aller Laufzeiteigenschaften. Ziel ist es, bereits in einem frühen Stadium des Maschinen-Engineerings − auch ohne real existierende Hardware − den erzeugten Steuerungscode zu testen und zu optimieren, sodass die reale Inbetriebnahme deutlich schneller verlaufen kann.

TwinCAT 3 Target for Functional Mockup Interface (FMI)

TwinCAT 3 Target for Functional Mockup Interface (FMI) unterstützt die standardisierte Schnittstelle zur Kopplung von Simulationssoftware. FMI wird von einer Vielzahl von Softwareherstellern genutzt, die sich darauf spezialisiert haben, dynamische Modelle mechanischer Systeme und Körper zu generieren. Das so generierte Modell kann in TwinCAT 3 integriert und wie ein real vorhandenes System gesteuert werden, um die Eigenschaften zu untersuchen. Eine Simulation dieser dynamischen Systeme steht üblicherweise am Anfang der Entwicklung einer Maschine und gibt der mechanischen Konstruktion und dem Softwareentwickler tiefe Einblicke in das dynamische Verhalten einer Maschine.

Diagnosefunktionen von TwinCAT 3

TwinCAT 3 verfügt von Hause aus über ein umfangreiches Diagnosesystem. Sämtliche Systeminformationen sind entweder in der TwinCAT 3 Engineering Umgebung (XAE) direkt einsehbar oder können in Echtzeit und zyklussynchron mit dem TwinCAT 3 Scope aufgezeichnet werden. Eine nachträgliche Analyse ist auch möglich. Der TwinCAT 3 Realtime Monitor ermöglicht eine Diagnose und Optimierung des Laufzeitverhaltens von Tasks und Prozessen in der TwinCAT 3 Runtime. Und wer noch einen Schritt weitergehen möchte: Um Langzeitanalysen über mehrere Maschinen hinweg, für Diagnosezwecke, zur Maschinen- und Betriebsdatenerfassung nutzen oder um vorausschauende Wartung realisieren und anbieten zu können, steht mit TwinCAT 3 Analytics das optimale Softwaretool zur Verfügung.