PC-basierte Steuerungstechnik beim Fahrzeugumbau auf Elektroantrieb

Eine umfassende, aber auch schnelle, flexible und dabei kostengünstige Prüfstandtechnik ist insbesondere für Hersteller mit vielen Fahrzeugvarianten oder für Kleinserienproduzenten von großer Bedeutung. Die Hochschule Kempten hat für die ABT e-Line GmbH einen solchen Prüfstand umgesetzt, u. a. für den Test von auf Elektroantrieb umgebauten VW-Transportern. Die PC-basierte Steuerungstechnik von Beckhoff dient dabei als zentraler Kern der eingesetzten industriellen Standardkomponenten.

Der Prüfstand der Hochschule für angewandte Wissenschaften Kempten (HS Kempten) kommt überwiegend beim Test von Fahrzeugfunktionen zum Einsatz. Entwickelt wurde er im Labor für Regelungstechnik und Fahrzeugsysteme der HS Kempten, in dem man angewandte Forschungs- und Entwicklungsthemen aus den Bereichen Automotive sowie der Automatisierung betrachtet. Gegründet wurde das Labor 2016 mit dem Ziel der Komponentenerprobung. Mittlerweile reicht das Portfolio bis hin zu komplexen Gesamtsystemprüfständen. Neben der Forschung wird das Labor auch für die Lehre genutzt.

Ziel des Prüfstands ist es, sowohl neue Fahrzeuge als auch neue Funktionen möglichst schnell testen und dabei zudem Querwirkungen zwischen einzelnen Funktionen berücksichtigen zu können. Ein weiterer Vorteil liegt darin, dass das Fahrzeug nicht – wie bei den meisten konventionellen Prüfständen – umgebaut werden muss, sondern sich im straßentauglichen Ursprungszustand überprüfen lässt.

Anhand des folgenden Beispiels verdeutlicht Florian Zerbes, wissenschaftlicher Mitarbeiter im Forschungszentrum Allgäu der HS Kempten, den Umfang und Ablauf einer solchen Prüfung: „Bei einem Elektrofahrzeug soll getestet werden, ob die Klimaanlage und die Heizung, die beide ihre notwendige Leistung aus der Hochvolt-Batterie beziehen, Einfluss auf die wichtigsten Funktionen des Fahrzeugs wie z. B. Einschalten, Ausschalten und Fahren haben. Hierfür wird ein Prüfzyklus vorgegeben, der das Fahrzeug immer wieder startet und ausschaltet sowie beschleunigt. Dabei wird der Zustand des Fahrzeugs verändert, d. h. die Klimaanlage bzw. Heizung wird hinzu- oder abgeschaltet und die Batterie unterschiedlich geladen. Mit dem Prüfstand der HS Kempten kann dieser Test vollkommen selbstständig und über mehrere Stunden oder sogar Tage ablaufen. Dabei werden die Daten des Prüfstands und des Fahrzeugs kontinuierlich aufgezeichnet, anschließend analysiert und in das finale Testergebnis überführt.“

Aufbau des Prüfstands

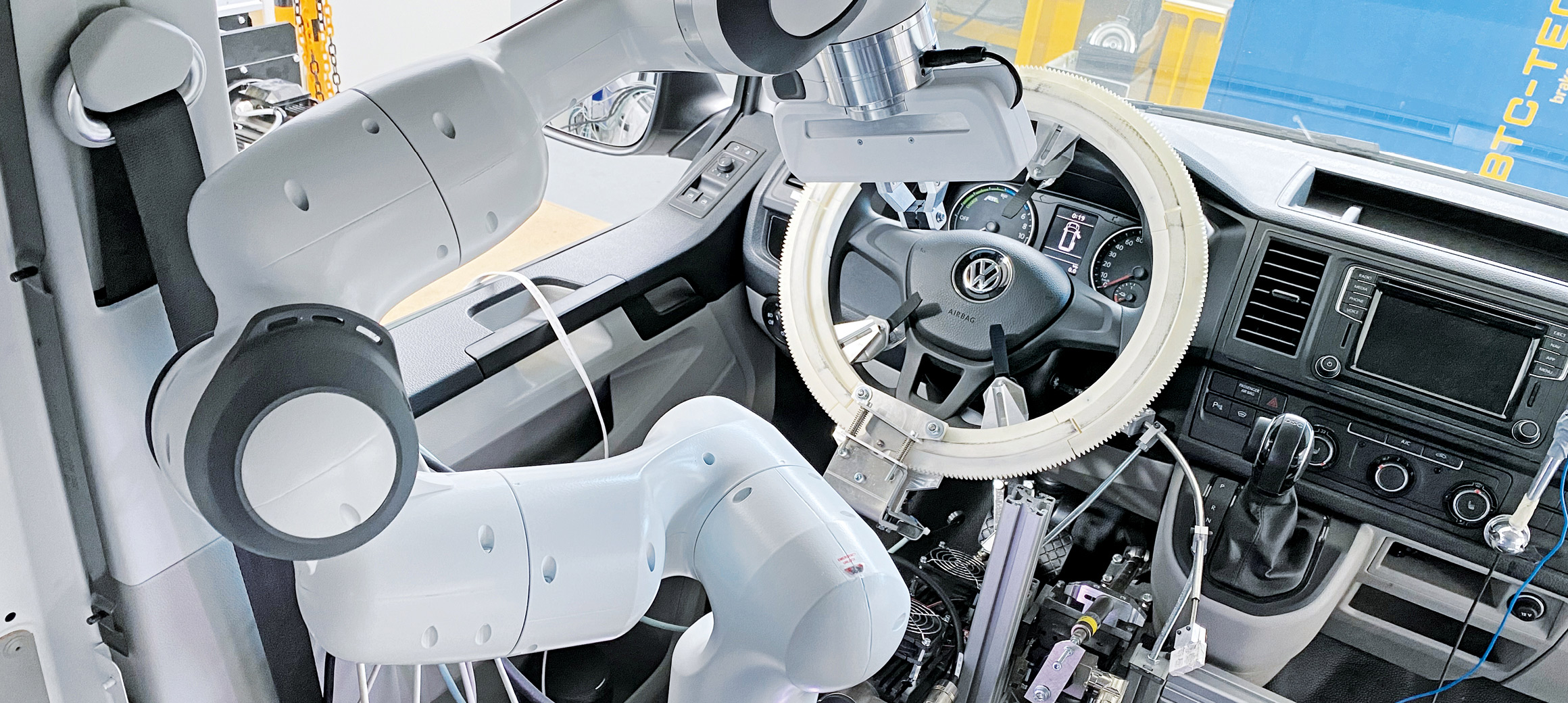

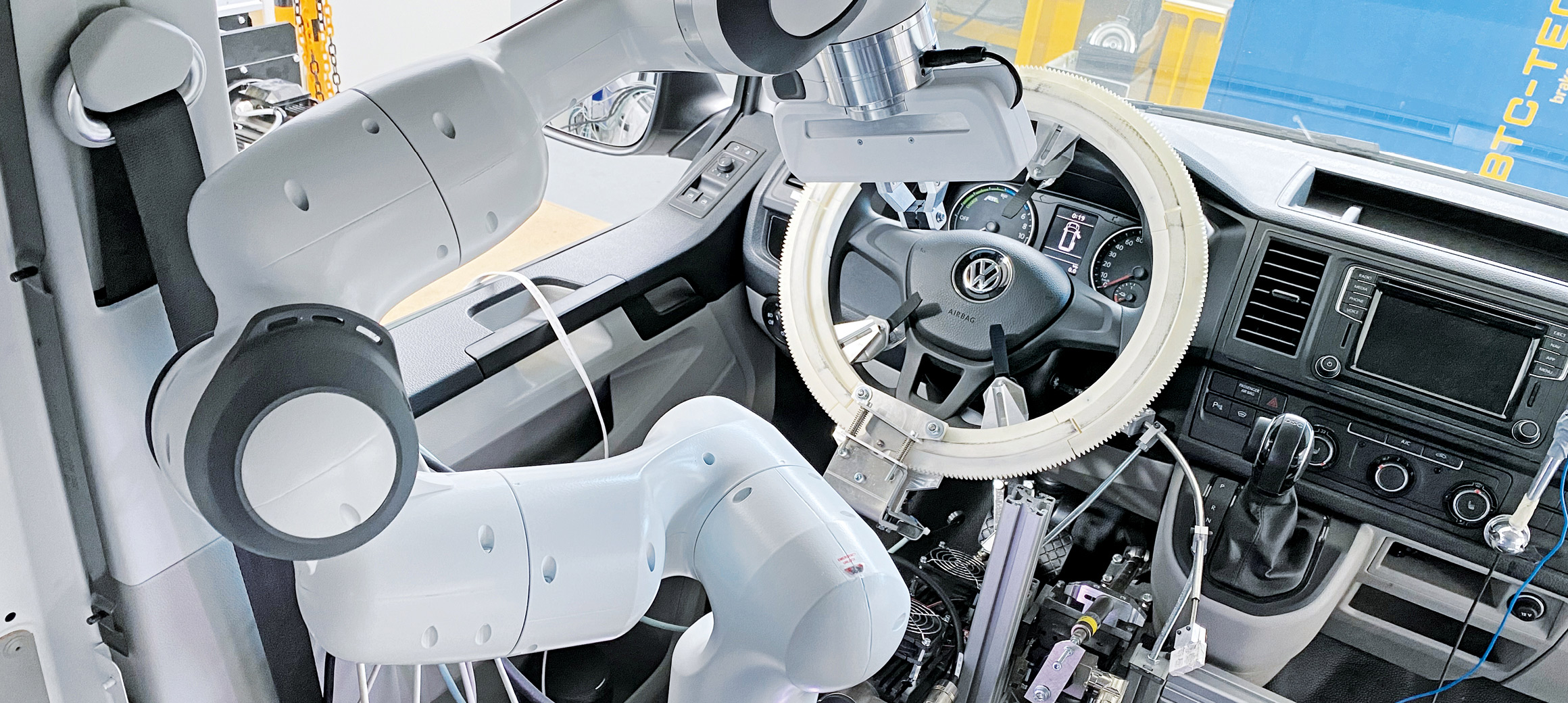

Die an die Fahrzeugräder angeflanschten Abtriebsmotoren leisten einen Widerstand gegen den Vortrieb der Räder, worüber die Fahrt auf einer Straße simuliert wird. Ein Roboter im Fahrzeuginnenraum dreht den Zündschlüssel, bewegt den Gangwahlhebel und bedient verschiedene Knöpfe z. B. für die Belüftung des Innenraums. Linearmotoren an den Pedalen drücken das Gas- und Bremspedal; ein Lenkmotor dreht das Steuerrad. Ein zweiter Roboter außerhalb des Fahrzeugs steckt und zieht die verschiedenen Ladekabel in die bzw. aus der Ladebuchse.

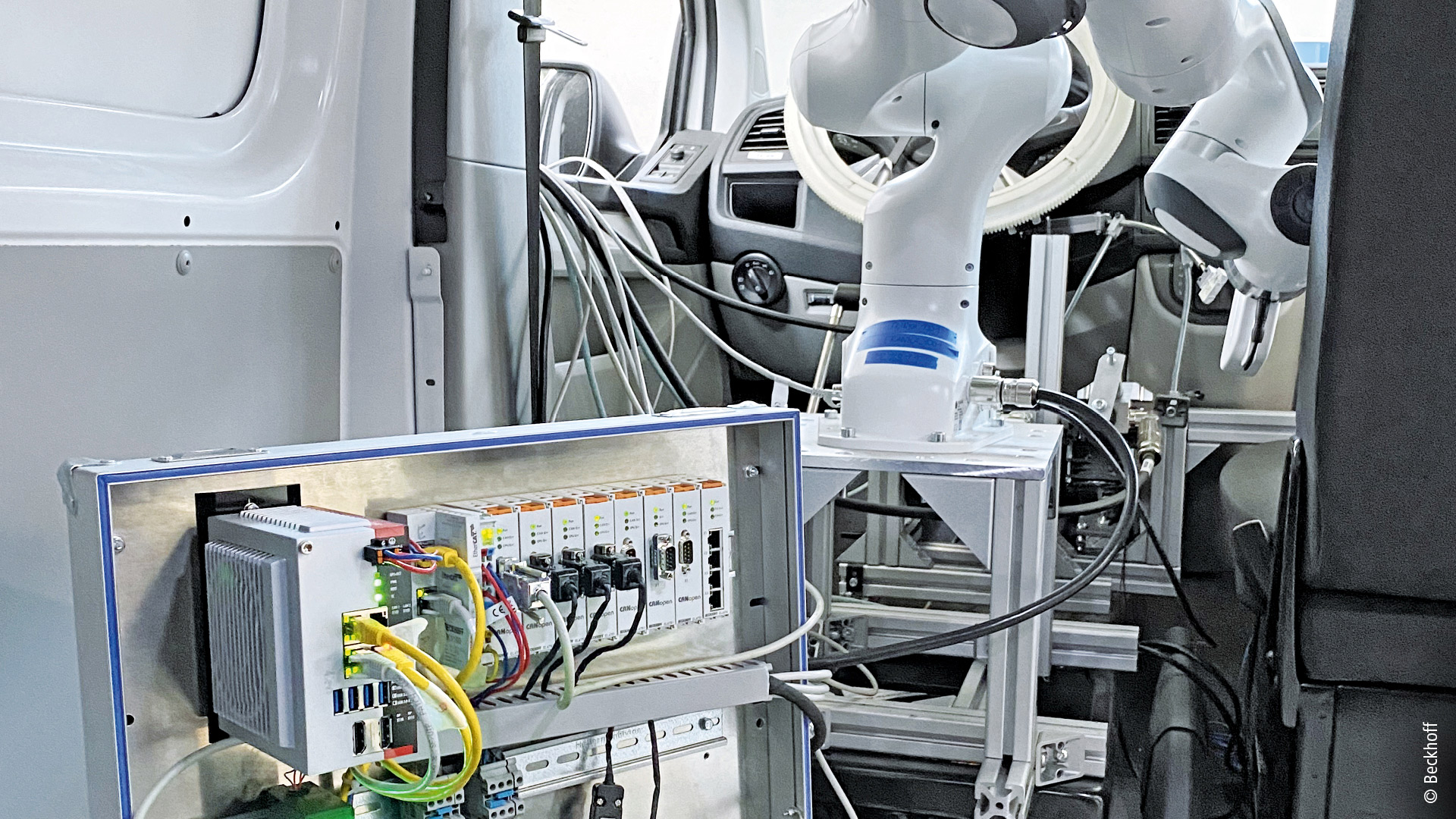

Über die Messtechnik werden die Ströme und Spannungen in den Kabelbäumen des Fahrzeugs zur späteren Analyse erfasst. Die Beckhoff-Steuerung – ein Ultra-Kompakt-Industrie-PC C6030 mit TwinCAT – kommuniziert mit den einzelnen Komponenten und mit dem Fahrzeug (über den CAN-Bus). Diese zentrale Steuerungseinheit koordiniert die einzelnen Komponenten und steuert diese entsprechend an. Dabei lassen sich verschiedene Prüfungen mit unterschiedlichen Abläufen implementieren. Für die nahtlose Integration der CAN-Teilnehmer im EtherCAT-Steuerungssystem sorgen neun EtherCAT-Klemmen EL6751, die als 1-Kanal-Kommunikations-Interfaces beliebige CAN- und CANopen-Geräte einbinden können.

Beim Prüfablauf wird das Fahrzeug genauso stimuliert, wie beim Fahren auf einer realen Straße. Hierfür bewegt ein Antriebsprüfstand die Räder entsprechend der simulierten Momente, wobei auch Lenkbewegungen möglich sind. Die Simulation ist dabei so nah an der Realität, dass das Fahrzeug nicht „erkennt“, dass es sich auf einem Prüfstand befindet. Außerdem werden die Aktionen des Fahrers durch entsprechende Aktuatoren simuliert. Für den größten Teil der Aktionen werden Industrieroboter verwendet, um eine möglichst hohe Anzahl an verschiedenen Aktionen durchführen zu können. Des Weiteren wird die Umgebung simuliert und damit die Kommunikation des Fahrzeugs mit der Umwelt, z. B. per GPS. Zusätzlich zur Entwicklung des realen Prüfstands erstellte die HS Kempten einen digitalen Zwilling des Systems. Mit diesem ist zum einen eine Vorab-Inbetriebnahme des Prüfstands möglich und zum anderen die umfassende Visualisierung und Überwachung des Systems.

Industrietechnik reduziert Kosten und erhöht Flexibilität

Bei dem neuen Prüfstand wurde einerseits darauf geachtet, das System möglichst kostengünstig zu gestalten. Dies gelang insbesondere durch die Verwendung von industriellen Standardkomponenten wie z. B. Umrichter, Motoren und Steuerungen. Andererseits muss sich das System schnell in das Fahrzeug ein- und auch wieder ausbauen lassen, und zwar möglichst unabhängig vom jeweiligen Fahrzeugmodell. Der Prüfstand muss sich also gut adaptieren lassen.

Prof. Dr. Andreas Stiegelmeyr, von der Fakultät Maschinenbau an der HS Kempten, beschreibt die Anforderungen und die Umsetzung der Anlage dementsprechend wie folgt: „Es wurde ein Prüfstand entwickelt, mit dem sich die meisten Funktionen eines Fahrzeugs prüfen lassen. Dabei werden die Standardschnittstellen des Fahrzeugs verwendet. Somit ist es möglich, Funktionen mit hohem Vernetzungsgrad unabhängig vom Typ des Fahrzeugs mit minimalem Aufwand testen zu können. Dies ist vor allem für Fahrzeughersteller mit einer hohen Anzahl an Fahrzeugvarianten und für Hersteller von Kleinserien eine gute Alternative.“

Florian Zerbes ergänzt dazu: „Als zentrale Steuerung wurde ein System von Beckhoff gewählt, da dieses bereits viele Schnittstellen zu Industriekomponenten bietet. Weiterhin lässt sich die Steuerungstechnik durch das Hinzufügen von EtherCAT-Klemmen einfach erweitern sowie durch die große Freiheit der EtherCAT-Topologie gut räumlich aufteilen. Aufgrund der hohen Anzahl an verfügbaren Hard- und Software-Produkten lassen sich viele Mess- und Steuerungsaufgaben mit wenig Aufwand lösen. Zudem bietet PC-based Control von Beckhoff einen klaren Kostenvorteil gegenüber Systemen aus dem Automotive-Bereich.“

Toolkette bestimmt die Testabläufe

Die Testabläufe werden mittels einer speziell entwickelten Toolkette in Strukturiertem Text (ST) und mit MATLAB®/Simulink® generiert. Diese ermöglicht es, TwinCAT und Simulink® effektiv zusammen zu nutzen. Die Details beschreibt Florian Zerbes: „Es lassen sich automatisiert Blöcke in Simulink® erzeugen, die bereits die Informationen zur Hardware-Verknüpfung enthalten. Beim Kompilieren des jeweiligen Modells werden die entsprechenden Hardware-Verknüpfungen automatisch durch das TwinCAT Automation Interface gesetzt und es wird eine Verbindungsschicht zwischen Modell und Hardware erstellt.“ Die neue Toolkette bietet folgende Möglichkeiten:

- Das benötigte Simulink®-Modell kann mit möglichst wenig Aufwand erstellt werden.

- Verschiedene Datenbasen lassen sich problemlos verwenden.

- Die Verbindung zur Hardware kann automatisiert und direkt im Simulink®-Modell konfiguriert werden.

- Für den Benutzer steht eine möglichst einfache Oberfläche zur Verfügung.

Aktuell liegt der Fokus der Toolkette auf dem CAN-Bus, was konkret bedeutet: Es lassen sich z. B. CAN-Nachrichtenblöcke über eine DBC-Datei sehr schnell erstellen. Ein solcher Block kann anschließend direkt mit dem restlichen Modell verbunden und die Verbindung zur Hardware in Simulink® konfiguriert werden. Der Nutzer kann über GUI die einzelnen Nachrichten konfigurieren und auch sonstige Verbindungen zur Hardware direkt in Simulink® konfigurieren. Ist das Simulink®-Modell erstellt, kann das Modell über die Toolkette ohne großen Aufwand mit TwinCAT verbunden werden. Der Nutzer muss lediglich entscheiden, welches Simulink®-Modell mit welchem TwinCAT-Projekt zu verknüpfen ist, ansonsten läuft alles vollständig automatisiert ab. Parallel dazu sind auch Anpassungen im TwinCAT-Projekt, z. B. hinsichtlich der Hardware, oder die Implementierung von PLC-Projekten möglich.