Produkte

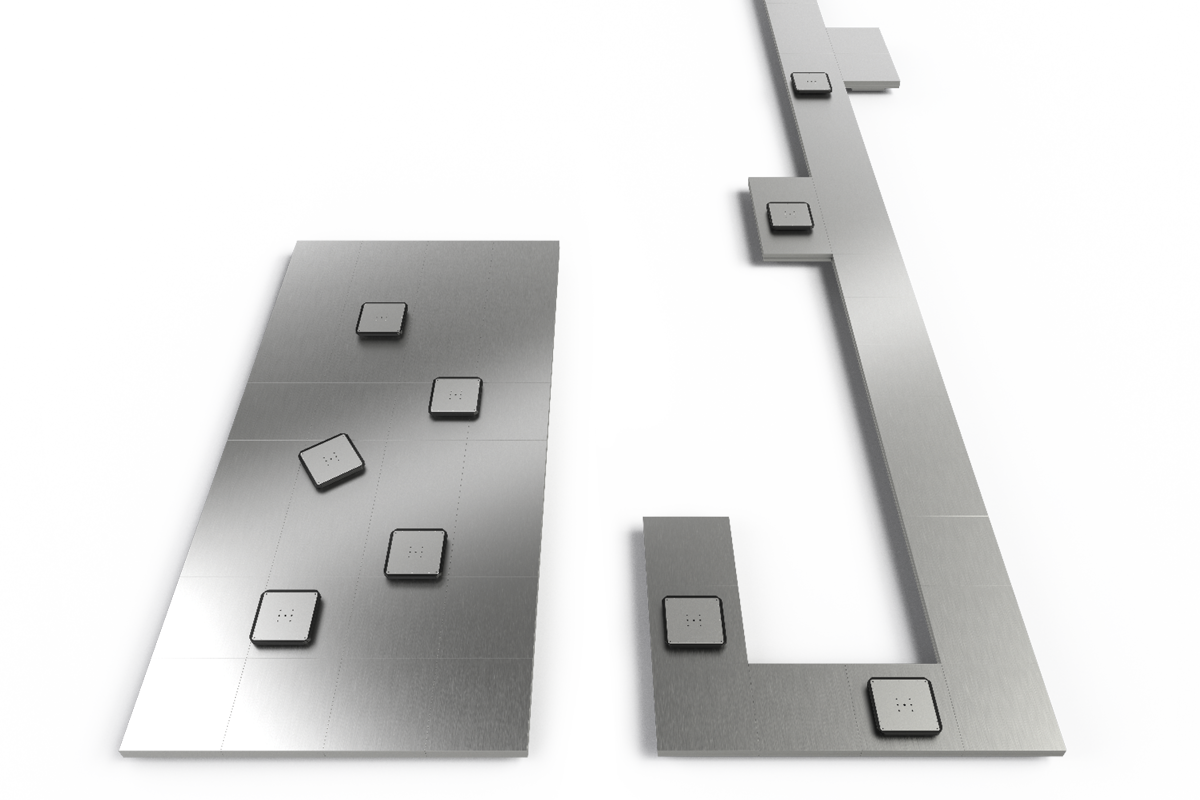

APSxxxx | XPlanar-Kacheln

Hochkompakte und vollintegrierte Antriebseinheiten, die jedes Produkt abheben lassen.

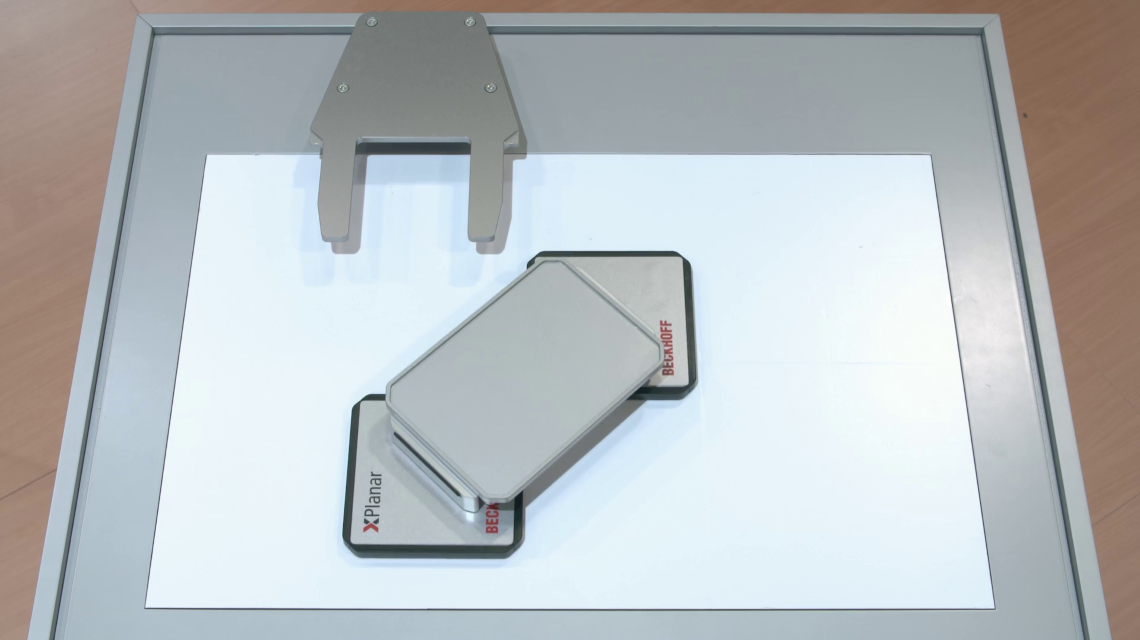

APMxxxx | XPlanar-Mover

Schwebend, frei beweglich, kraftvoll – der ideale Leistungsträger für jede Anwendung.

XPlanar-Software

Der Dirigent für das moderne Produkthandling: einfache Bedienung, maximale Freiheit, ständige Erweiterung.

XPlanar-Einstieg

Der schnelle Einstieg in das Produkthandling der Zukunft. Plug-and-play für Maschinenkonzepte von morgen.

Schwebender 2D-Produkttransport mit bis zu sechs Freiheitsgraden

Das intelligente Transportsystem XPlanar kombiniert die Vorteile herkömmlicher Systeme und ergänzt diese um die einzigartige Magnetschwebetechnologie. Durch den schwebenden 2D-Produkttransport eröffnet das Planarmotorsystem vollständig neue Möglichkeiten.

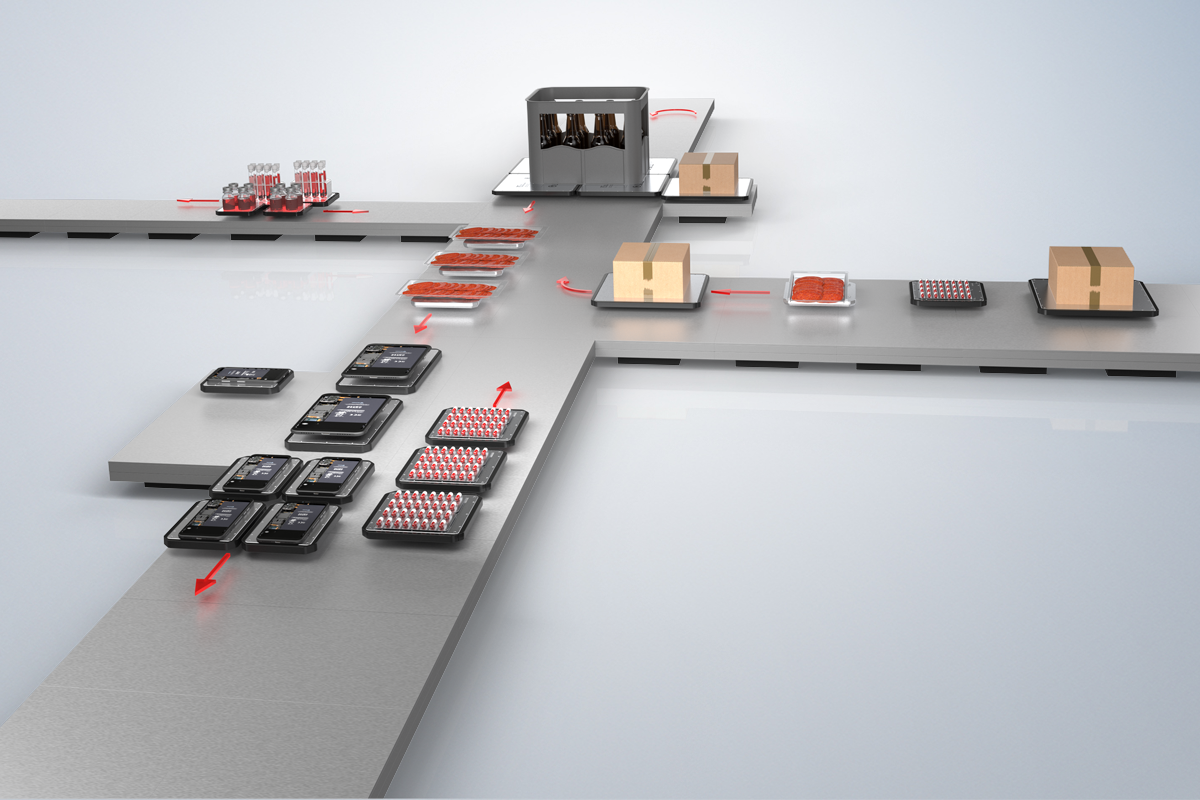

Dem Anwender steht die individuelle Bewegungsfreiheit fahrerloser Transportsysteme zur Verfügung: Einzelne Güter können über beliebige Wege an beliebige Orte transportiert werden – innerhalb einer Maschine oder zwischen mehreren Maschinen. Zusätzlich zu dieser Flexibilität bietet XPlanar die Dynamik eines Linearmotors und ermöglicht dadurch die taktzeitoptimierte Verknüpfung einzelner Produktionsschritte. Darüber hinaus vereinfacht XPlanar einzelne Produktionsschritte signifikant: Die aus der Robotik gewohnten Freiheitsgrade und Positioniergenauigkeiten stehen für die 6D-Produktbearbeitung zur Verfügung. Die Positionierung eines Produktes bei der Bearbeitung wird erstmalig zur Aufgabe des Transportsystems. Der Schwebeeffekt ersetzt jegliche mechanische Führungskomponente. Reinigungs- und Wartungsaufwand werden drastisch reduziert.

Das XPlanar-System

Das XPlanar ist ein Planarmotor, der wie rotatorische Motoren aus mehreren ortsfesten, bestromten Spulen (Kacheln) und ortsveränderlichen Permanentmagneten (Movern) besteht. Im Gegensatz zu rotatorischen Motoren sind sowohl die Spulen als auch die Permanentmagneten planar – also flächig in einer Ebene – angeordnet. Die XPlanar-Kacheln sind der elektrisch aktive Teil des Systems: Die Bestromung der enthaltenen Spulen lässt die Mover über den Kacheln schweben.

Die Mover sind elektrisch passiv und besonders unempfindlich. Durch den einzigartigen Schwebeeffekt werden etwaige Verunreinigungen durch Transportgut nicht in der Anlage verteilt; Verschleiß und Emissionen durch Abrieb sind ausgeschlossen. Das XPlanar-System empfiehlt sich als neues Antriebskonzept für jegliche Art des Produkttransports in der produzierenden und verarbeitenden Industrie. Über den reinen Transport hinaus können auch anspruchsvolle Positionieraufgaben mit µm-Genauigkeit durchgeführt werden.

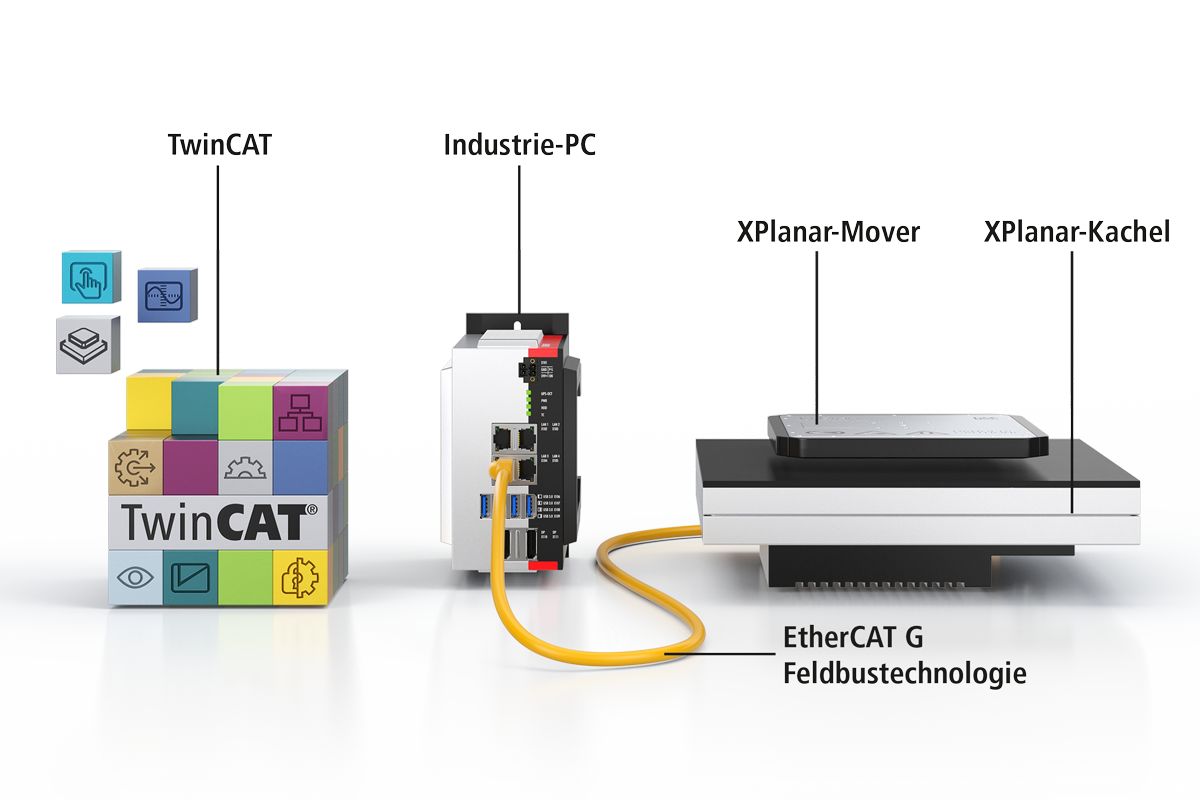

Das XPlanar-System überzeugt durch eine kompakte Systemarchitektur. Zum Betrieb werden lediglich Kacheln, Mover, ein Beckhoff Industrie-PC mit TwinCAT sowie Leitungen für Stromversorgung und EtherCAT G benötigt. Der Industrie-PC wird über EtherCAT G mit der ersten XPlanar-Kachel verbunden. Von dort wird die EtherCAT G-Kommunikation von Kachel zu Kachel fortgesetzt. Eine Querkommunikation zwischen einzelnen XPlanar-Kacheln wird nicht benötigt.

Zusätzliche Infrastrukturkomponenten wie externe Netzteile oder dedizierte Hardware zur Ansteuerung entfallen vollständig. Entsprechend der PC-basierten Steuerungsphilosophie von Beckhoff erfolgt der Zugriff auf das System durch einen zentralen Industrie-PC. Dies erlaubt eine ideale Abstimmung des XPlanar-Systems mit anderen Anlagenteilen sowie eine einfache Diagnose und Optimierung der Maschine. Neue Systemfunktionalitäten können durch ein Softwareupdate der zentralen Steuerung unkompliziert in bestehende Anlagen eingespielt werden.

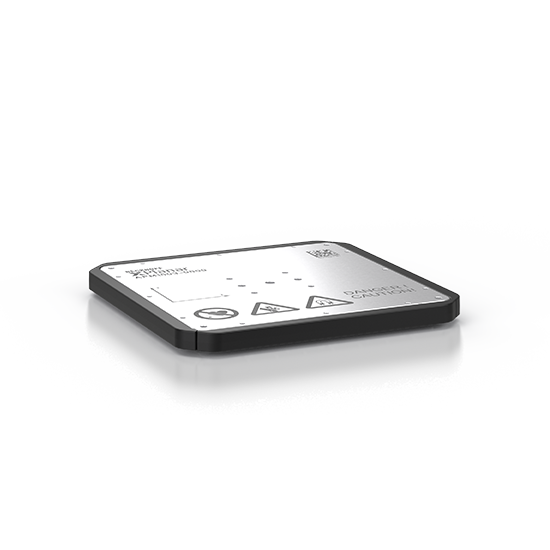

Der XPlanar-Mover ist die magnetisch schwebende, frei bewegliche und kabellose Komponente des XPlanar-Systems. Die spezielle Anordnung der integrierten Dauermagnete ermöglicht den faszinierenden Schwebeeffekt und das freie Verfahren von Lasten mittels der Mover. Der XPlanar-Mover ist passiv, ohne bewegte Teile oder Anschlüsse. Durch seine glatten und kantenfreien Oberflächen ist er leicht zu reinigen. Werkstückträger können über Gewinde- und Passbohrungen am Mover befestigt und ausgerichtet werden.

Für unterschiedliche Produktgrößen und Gewichte stehen diverse quadratische und rechteckige Mover mit einer Traglast von bis zu 4,2 kg zur Verfügung. Ausgerichtet an der Breite der benötigten Mover sowie den Notwendigkeiten des jeweiligen Produktionsprozesses – 1-Weg-Betrieb bzw. 2-Wege-Betrieb – kann aus drei verschiedenen Kachelgrößen gewählt werden. Die richtige Kachel-Mover-Kombination garantiert eine maximal effiziente Flächenausnutzung, da der Platzbedarf einer Anlage bis auf die Hälfte reduziert werden kann. Darüber hinaus können die Mover mechanisch gekoppelt werden oder auch im Verbund agieren, um Traglasten jenseits der 4,2 kg zu bewältigen. Die Traglast der einzelnen Mover multipliziert sich in diesem Fall mit der Anzahl der Mover im Verbund.

Eine lückenlose Produktverfolgung und ein Systemstart ohne Referenzfahrt wird durch die Mover-ID ermöglicht. Zu jedem Zeitpunkt und unabhängig von der Position ist eine global eindeutige Identifikation jedes Movers möglich.

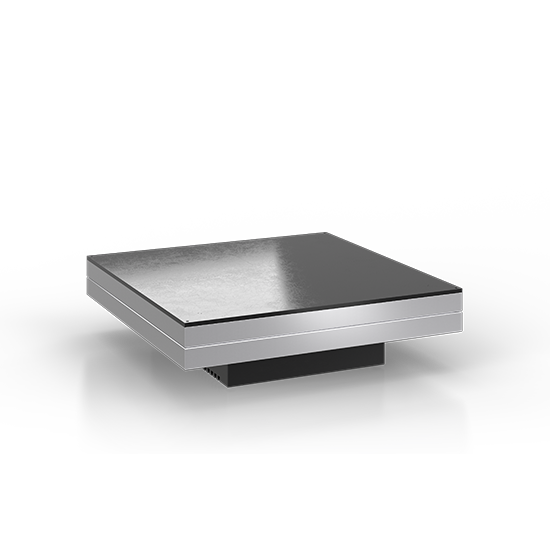

Die XPlanar-Kachel ist die vollintegrierte Antriebseinheit des XPlanar-Systems. Eingespeiste Energie wird in präzise geregelte, elektromagnetische Felder umgewandelt. Die Felder bringen die XPlanar-Mover zum Schweben und führen diese entlang frei wählbarer Wegpunkte über die XPlanar-Kacheln. Alle zur Erzeugung und Regelung der Magnetfelder benötigten Komponenten sind in die XPlanar-Kachel integriert. Dies beinhaltet sowohl die Spulengruppen und die zugehörige Leistungselektronik als auch die Positionserfassung und das Netzteil inklusive EtherCAT G-Kommunikation. Es ergibt sich ein kompakter und hochfunktionaler Aufbau, welcher den Installationsaufwand und den Footprint der Gesamtanlage deutlich verringert.

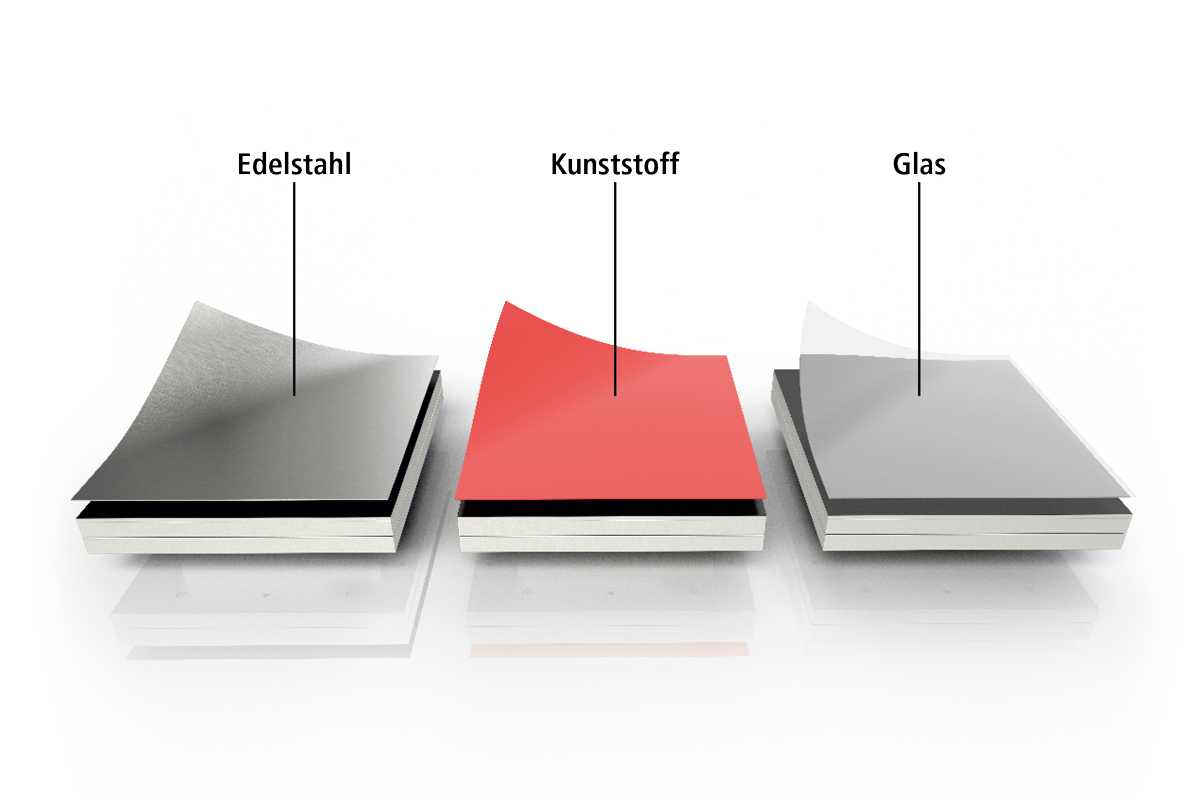

Eine Anpassung der XPlanar-Kachel an unterschiedliche Umweltbedingungen ist ebenfalls möglich. So können Kunststofffolien, Glasscheiben oder nichtmagnetische Edelstahle auf die Kacheloberfläche aufgebracht werden. Hierdurch wird die Kachel vor Flüssigkeiten, Reinigungsmitteln oder mechanischen Einwirkungen geschützt. Der Einsatz des XPlanar-Systems ist somit auch unter anspruchsvollen hygienischen Bedingungen möglich.

Für den platzoptimierten Systemaufbau stehen unterschiedliche Kachelgrößen zur Verfügung. Die passende Kachel kann anhand folgender Parameter bestimmt werden:

- Betriebsart (1-Weg vs. 2-Wege)

- Movertyp (festgelegt anhand Größe und Gewicht des Produktes)

Zum Beispiel ist die 240 mm x 240 mm messende Kachel APS4322 ideal geeignet für

- den 1-Weg-Betrieb von Produkten bis 4.200 g

- den 2-Wege-Betrieb von Produkten mit einem Gewicht zwischen 400 und 1.000 g und einer Breite bis 120 mm

Die Anordnung der XPlanar-Kacheln ist frei definierbar und richtet sich vollständig nach den Anforderungen der Anwendung. Quadratische, rechteckige, L-förmige oder ringförmige Systeme können problemlos realisiert werden. Je nach Movergröße kann ein linearer Produkttransport mit Hin- und Rückweg auf ein oder zwei Kacheln breiten Systemen realisiert werden. Es stehen zudem Kacheln für den 1-Weg-Betrieb zur Verfügung. Um das XPlanar-System an neue Herausforderungen anzupassen, können einzelne Kacheln und Mover nach der Erstinstallation hinzugefügt werden.

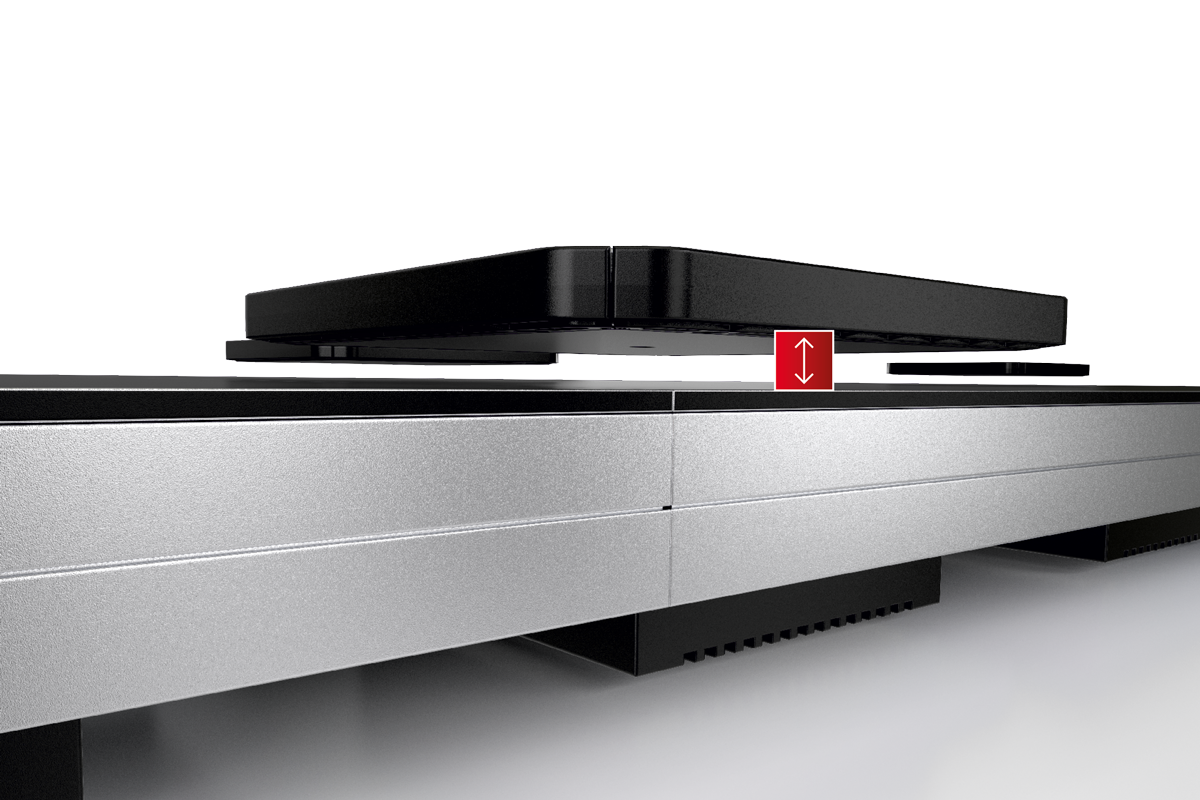

Für besondere Anwendungen können XPlanar-Kacheln durch weitere Aktoren horizontal oder vertikal aus dem Kachelverbund herausgefahren werden. Die freie Kachelanordnung und Erweiterung bieten ein Höchstmaß an Zukunftssicherheit und Flexibilität bei der Gestaltung des individuellen XPlanar-Systems. Gleichzeitig wird der Platzbedarf durch die ideale Abstimmung von Movern und Kacheln minimiert.

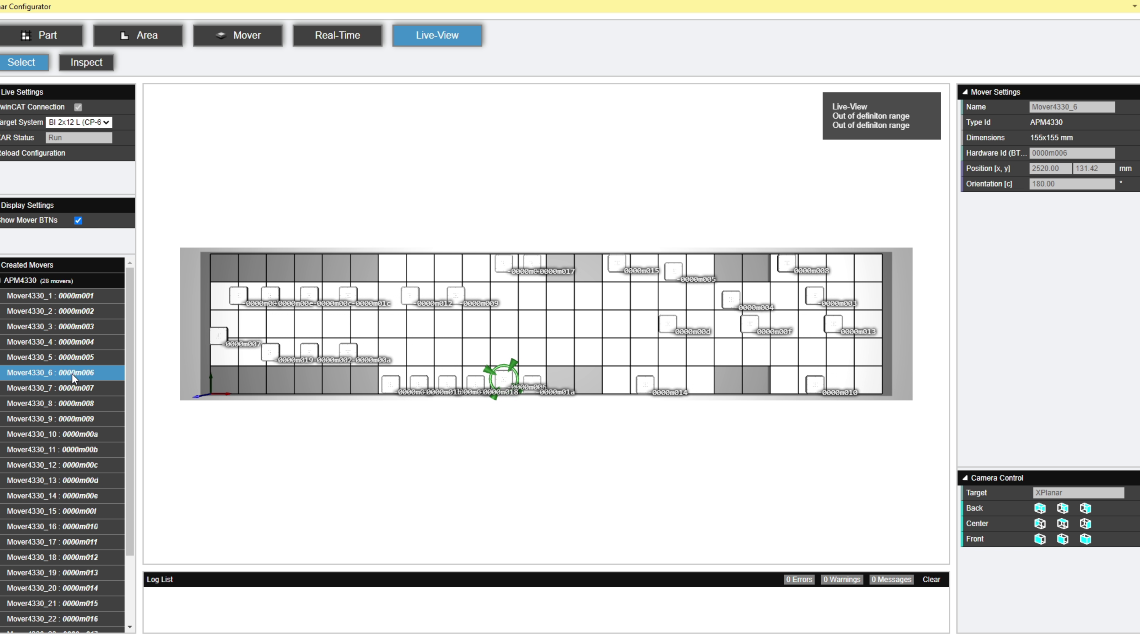

Die vollständig in TwinCAT integrierte Software TF5890 steuert alle Funktionalitäten des XPlanar-Systems von einem zentralen Beckhoff Industrie-PC: Grafische Systemkonfiguration, Echtzeitansicht des Systems, intelligente Bahnplanung und präzise Positionsregelung gehen fließend ineinander über. Die Positionsvorgabe der Mover übernimmt das Track Management: Der Nutzer definiert freie 2D-Tracks, denen die Mover intelligent folgen. Dabei vermeiden sie automatisch Kollisionen. Über Weichenfunktionalitäten können die Mover zwischen einzelnen Tracks wechseln. Auch komplexe und überlagerte 6D-Bewegungen basierend auf CNC mit GCode oder CAM sowie freies 2D-Verfahren sind realisierbar.

Durch die tiefe Integration in TwinCAT stehen alle gewohnten Möglichkeiten der PC-basierten Steuerungstechnik von Beckhoff parallel zur XPlanar-Steuerung zur Verfügung (TwinCAT, PLC IEC 61131, Motion, Measurement, Machine Learning, Vision, Communication, HMI).

XPlanar vereint hochdynamischen 2D-Produkttransport und präzise 6D-Produktbearbeitung in einem System. Die XPlanar-Mover verfahren mit bis zu 2 m/s und können auf bis zu ≤ 10 μm wiederholgenau positioniert werden. Die Mover bewegen sich vollständig unabhängig, jedes Produkt nimmt einen individuellen Weg durch die Anlage. Unterschiedliche Produkte können parallel in einer Maschine gefertigt werden: ideal für eine ökonomische Losgröße-1-Produktion. Dem freien 2D-Verfahren der Mover können Kipp-, Neige- und Hebebewegungen für die 6D-Positionierung überlagert werden. Es entstehen innovative Möglichkeiten für die signifikante Vereinfachung von Bearbeitungsstationen. XPlanar ersetzt in geeigneten Anwendungsfällen XY-Portale oder Robotiken und reduziert die mechanische Komplexität der Maschine erheblich. Die einzigartige 360°-Rotation eröffnet weitere Freiheitsgrade für die Inspektion, Ausrichtung oder das Zentrifugieren von Produkten.

| Positioniergenauigkeit | ||||

|---|---|---|---|---|

| Positionsauflösung |

1 μm (x, y, z) 0,001° (a, b, c) |

|||

| Typische Wiederholgenauigkeit |

≤ ±10 µm (x, y, z) ≤ ±0,03° (a, b, c) |

|||

Bemerkungen:

- Genauigkeiten innerhalb einer Kachel

- durchschnittliche Kacheltemperatur 40 °C

- durchschnittliche Umgebungstemperatur 24 °C

- konstante Movertemperatur

Vorteile auf einen Blick

Der einzigartige Schwebeeffekt sorgt für verschleißfreie und geräuschlose Produktbewegung in bis zu sechs Freiheitsgraden – inklusive 360°-Rotation. Mit bis zu 2 m/s werden Produkte auf unterschiedlichen Movern gleichzeitig über beliebig gestaltete Anlagen transportiert. Reicht die Traglast eines einzelnen Movers nicht aus, agieren mehrere Mover im Verbund und positionieren Güter mit Genauigkeiten im µm-Bereich.

Über diese Basisvorteile hinaus wird das XPlanar-System von einem Team aus mehr als 30 Beckhoff Entwicklern ständig verbessert. Ingenieure und Wissenschaftler designen neue Mover, erdenken zusätzliche Werkzeuge zur Moverkommandierung, vermessen die Systemeigenschaften oder unterstützen Kunden bei konkreten Anwendungen. Im Resultat erweitern sich die Möglichkeiten und Grenzen des Systems ständig.

Highlights

Das XPlanar-System sorgt mit unterschiedlich großen Kacheln für einen optimierten Platzbedarf der Gesamtanlage. Anwender können zunächst anhand von Größe und Gewicht des zu transportierenden Produktes den passenden Mover – quadratisch oder rechteckig – auswählen. Je nach ausgewähltem Movertyp wird anschließend die ideale XPlanar-Kachel ausgewählt.

So können Mover mit 115 mm bzw. 127 mm Breite (APM42xx) ideal im 2-Wege-Betrieb auf APS4322 (240 mm x 240 mm) eingesetzt werden. Mittels der gleichen Kachel kann der 1-Weg-Betrieb des größten XPlanar-Mover APM4550 mit einer Breite von 235 mm platzoptimiert realisiert werden. Für Mover mit 155 mm Breite steht hierfür die Kachel APS4224 zur Verfügung (160 mm x 320 mm). Der gleiche Movertyp kann auf der XPlanar-Kachel APS4244 (320 mm x 320 mm) im 2-Wege-Betrieb verfahren.

Die Auswahl der geeigneten Kombination aus Kachel und Mover kann je nach Anwendung signifikante Platzeinsparungen von bis zu 50 % ermöglichen. Eine optimale Ausnutzung der vorhandenen Hallenflächen wird dadurch unterstützt.

Das XPlanar-System erschließt durch die 360°-Rotation um die Z-Achse der Mover einen weiteren Freiheitsgrad vollständig. An definierten Rotationspositionen kann die Ausrichtung des Movers in 90°-Schritten geändert werden. Die Bewegung kann mit geänderter Ausrichtung fortgesetzt werden. Zudem ist eine endlose Rotation mit einer Geschwindigkeit von bis zu 600 Umdrehungen pro Minute möglich.

Von der Ausrichtung einzelner Produkte über die Vermischung von Flüssigkeiten bis hin zur Verschraubung von Behältern ergeben sich vielfältige Anwendungsfälle. Ergänzende Hardware ist hierfür nicht notwendig. Die Rotation steht mit den XPlanar-Kacheln APS4xxx-0000-0000 in Kombination mit der aktuellen Version der XPlanar-Software TF5890 zur Verfügung.

Außerhalb der Rotationspositionen ist weiterhin eine Rotation um die Z-Achse der Mover um ±10° – auch während der Bewegung – möglich.

Die eindeutige Identifikation der XPlanar-Mover wird durch die optionalen ID-Bumper möglich. Die ID-Bumper können zu einem beliebigen Zeitpunkt nachgerüstet werden – weitere Hardware ist zur Identifikation der Mover nicht erforderlich. Auf dem ID-Bumper wird die Seriennummer des jeweiligen Movers persistent gespeichert. Sobald das System aufstartet, werden die Magnetfelder aller Mover detektiert. Anschließend werden die Seriennummern der mit einem ID-Bumper ausgerüsteten Mover übertragen. So wird die detektierte Mover-Position mit der kommunizierten Seriennummer verknüpft. Dem System liegen hiermit alle notwendigen Informationen für den Betriebsstart vor – bei entsprechender Anwendungsprogrammierung ganz ohne Referenzfahrt. Die Mover-ID kann an jeder Position ausgelesen werden. Im Betrieb der Anlage kann die Position eines Produktes jederzeit zu Qualitätssicherungszwecken nachverfolgt werden. Sind unterschiedliche Mover mit unterschiedlichen Werkzeugen innerhalb eines Systems im Einsatz, können sich spannende Vorteile beim Handling sowie bei der Aufgabenverteilung ergeben.

Reichen die 4,2 kg Traglast des APM4550 für eine Anwendung nicht aus, können mehrere XPlanar-Mover eines Typs über einen starren mechanischen Adapter miteinander gekoppelt werden. Die Gesamttraglast steigt bei Einhaltung entsprechender Abstände linear mit der Anzahl der gekoppelten Mover. Im Resultat können auch Transportgewichte jenseits der 20 kg schwebend bewegt werden. In der Anwendungsprogrammierung stellen sich die gekoppelten Mover als einzelner geometrisch vergrößerter Mover dar. Eine spezielle Programmierung ist nicht erforderlich.

Über die Erhöhung der Traglast hinaus kann durch eine dynamische Moverkopplung die Flexibilität des XPlanar-Systems gesteigert werden. Die dynamische Kopplung mehrerer XPlanar-Mover kann zum Beispiel über beweglich gelagerte Verbindungselemente oder geklemmte Produkte erfolgen. Je nach Ausgestaltung kann eine Rotation von Werkstücken um die eigene Achse während der Transportbewegung durchgeführt werden. Zudem kann durch die Veränderung der Distanz zwischen zwei Movern ein schneller Formatwechsel durchgeführt werden.

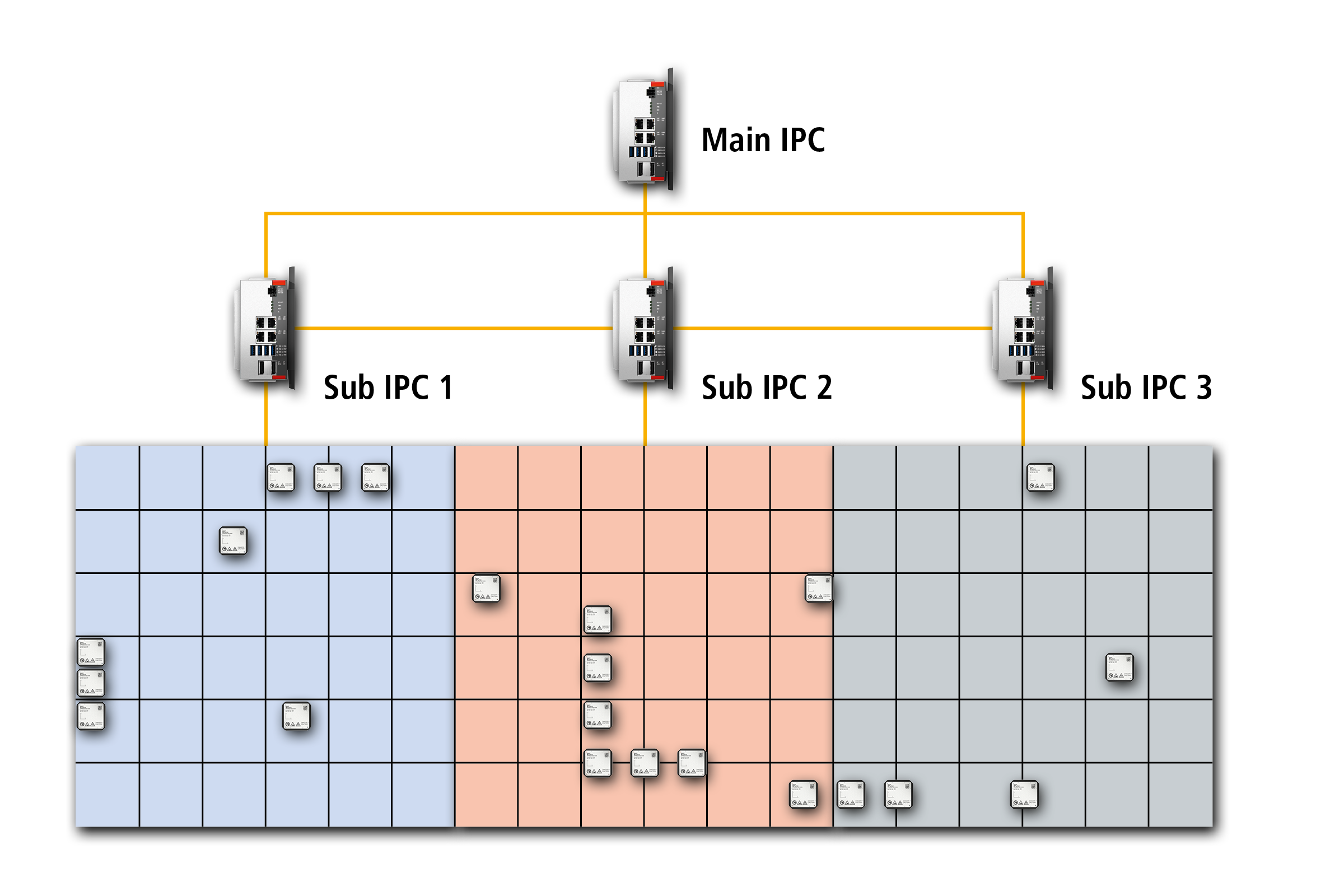

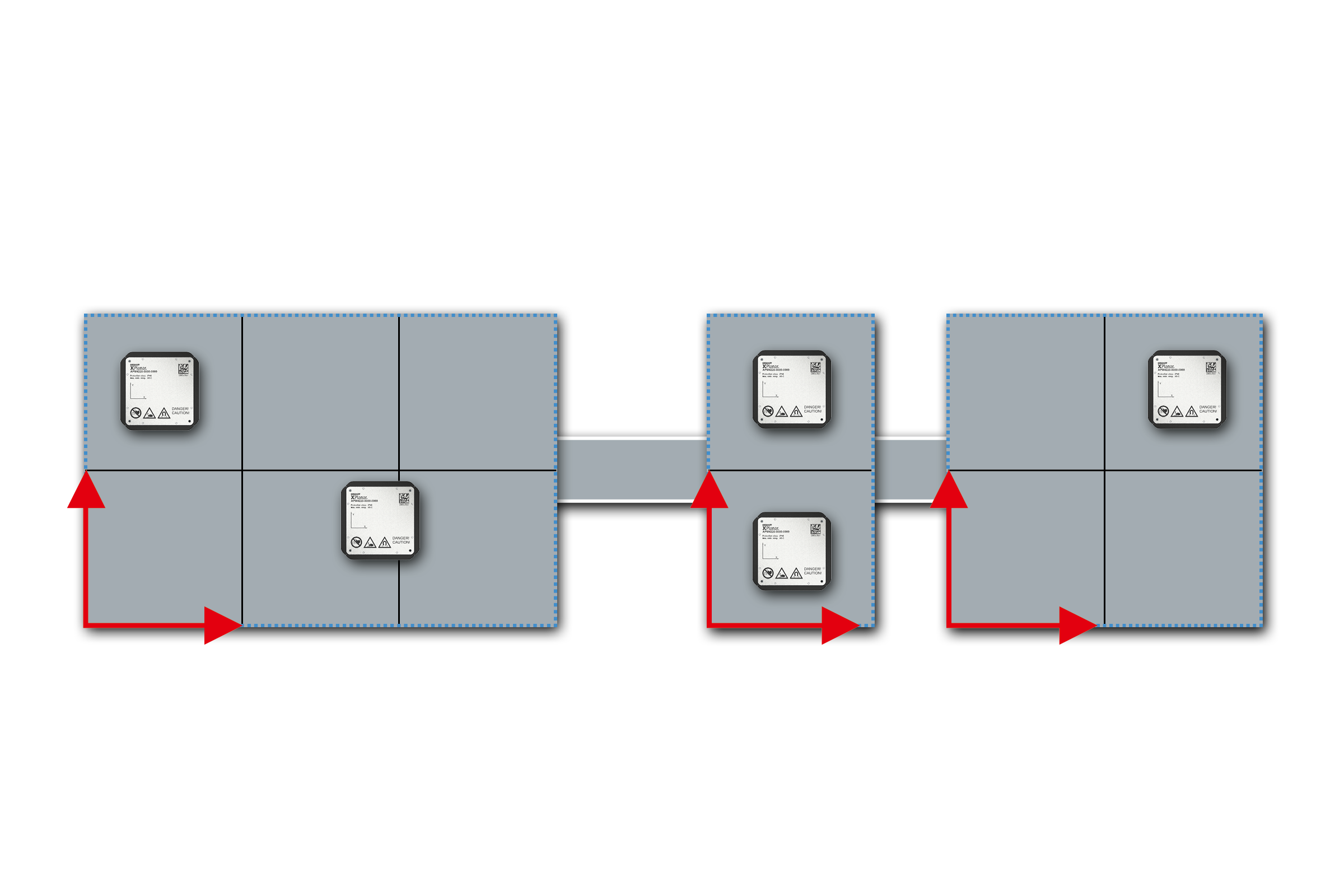

Die Realisierung großer und modularer XPlanar-Systeme wird durch das XPlanar-Multi-Computing ermöglicht. Hierfür wird die Gesamtanlage in einzelne Subsysteme aufgeteilt. Diese werden jeweils von einem Sub-Industrie-PC (Sub-IPC) kontrolliert. Die dynamische Übergabe eines Movers zwischen zwei Subsystemen wird durch die Kommunikation der Sub-IPCs untereinander gewährleistet. Den Sub-IPCs übergeordnet kontrolliert der Main-IPC den Ablauf der Gesamtanlage. Applikationsprogrammierung und Diagnosemöglichkeiten sowie alle gewohnten Funktionalitäten der XPlanar-Software TF5890 werden zentral über den Main-IPC zur Verfügung gestellt. Eine Interaktion des Bedieners mit den Sub-IPCs ist für den Betrieb der Anlage nicht erforderlich.

Das XPlanar-Multi-Computing erlaubt so eine komfortable und fast beliebige Erhöhung der Anzahl von XPlanar-Movern und -Kacheln innerhalb eines Gesamtsystems. Über die Systemvergrößerung hinaus ergeben sich spannende Möglichkeiten für die Modularisierung einer Maschine. Neue Subsysteme können bei Bedarf einfach mechanisch an die bestehende Anlage gekoppelt werden. Die Integration des Subsystems in den Gesamtablauf der Anlage bedingt darüber hinaus lediglich eine Programmanpassung im Main-IPC.

Bereits in der Konzeptionsphase einer Anlage ergeben sich durch die in die XPlanar-Software TF5890 integrierten Simulationstools spannende Möglichkeiten. Beliebige XPlanar-Systeme können virtuell konfiguriert und betrieben werden – ohne Hardware. Anwender können den gesamten Maschinenablauf grundlegend ausarbeiten und optimieren. Tracknetzwerke, Wartezeiten in einzelnen Arbeitsstationen und dynamische Parameter für Moverbewegungen können für die Simulation vorgeben werden. Dies ermöglicht unter anderem die Bestimmung einer geeigneten Anzahl XPlanar-Mover für eine spezifische Aufgabe oder die Auswahl eines vorteilhaften Kachelarrangements. Zur Visualisierung der Simulationsergebnisse können weitere in TwinCAT integrierte Komponenten wie TwinCAT HMI oder TwinCAT PLC HMI genutzt werden.

Der für die Simulation erstellte Applikationscode kann in weiteren Projektphasen erweitert und schließlich für den Betrieb der fertigen Anlage genutzt werden. Es entsteht kein doppelter Arbeitsaufwand. Programmierung, Simulation, Anlagenkonstruktion und Anlagenbau können dementsprechend parallelisiert werden. Der Zeitaufwand für das Gesamtprojekt kann deutlich verkürzt werden.

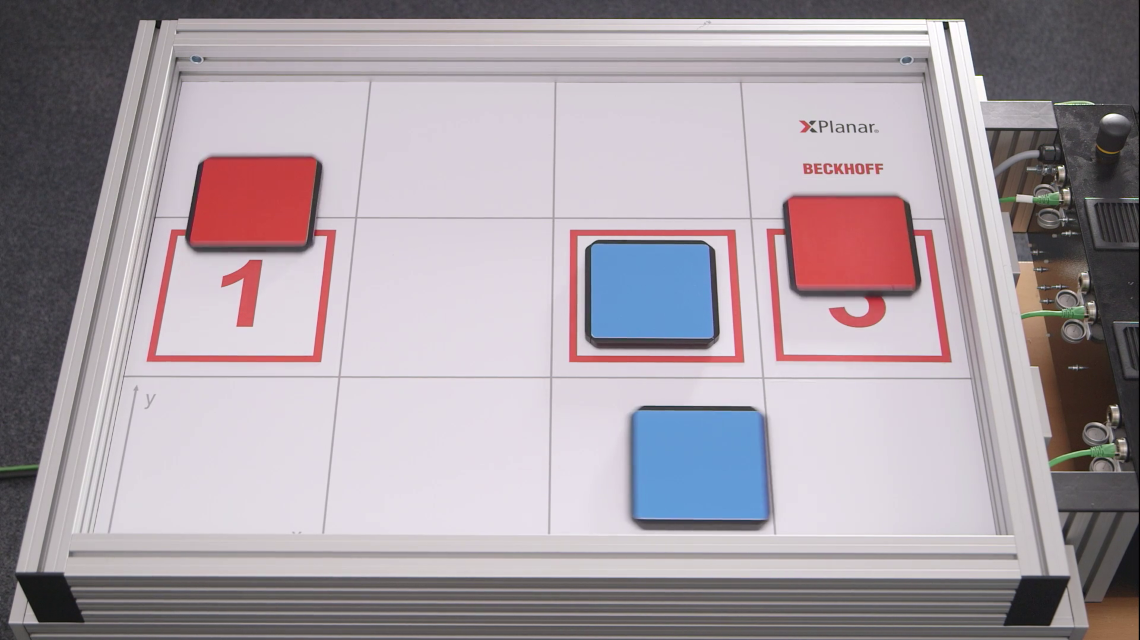

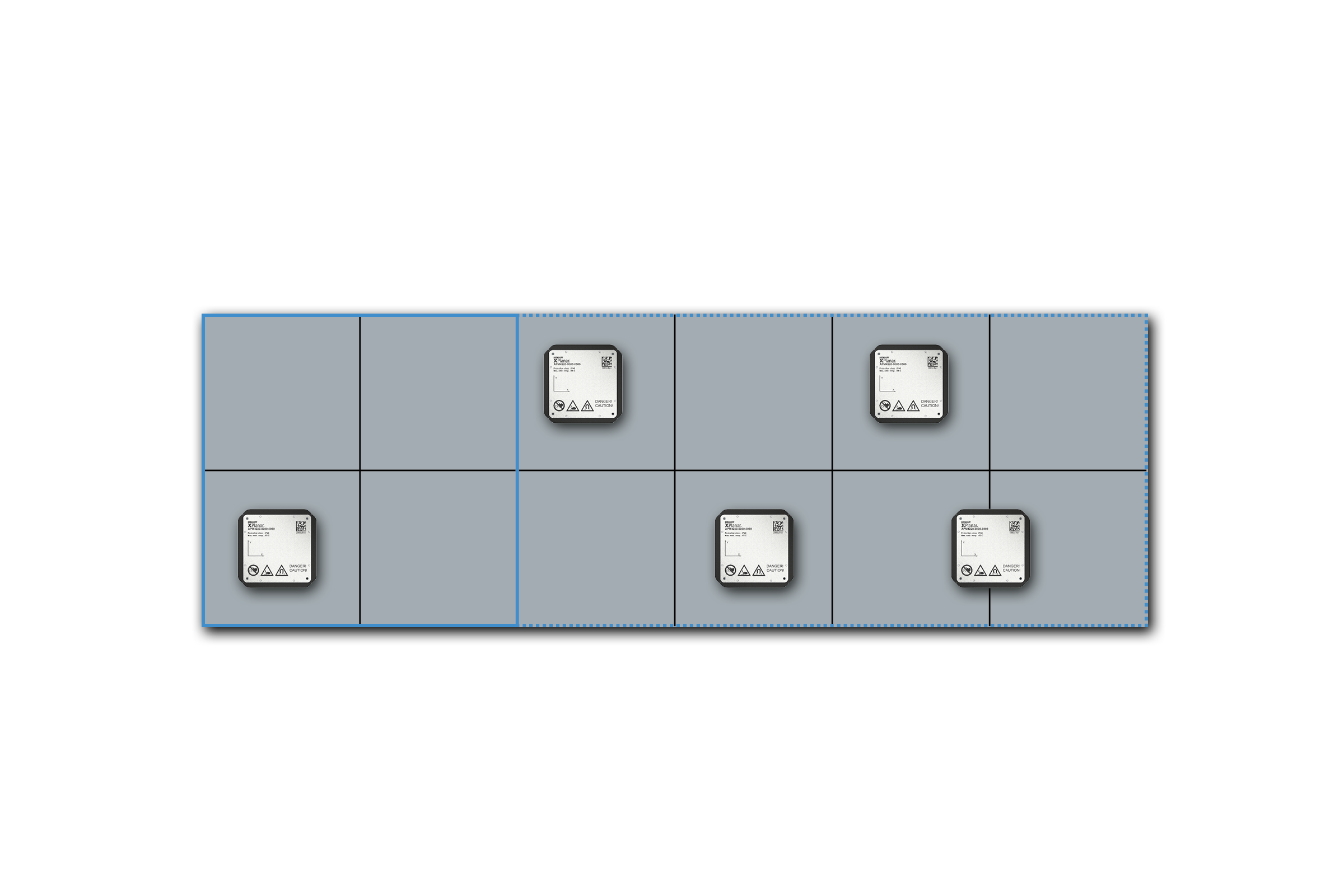

Zusätzliche Flexibilität bei der Anlagenkonstruktion wird durch das XPlanar-Part-Handling gewährleistet. Die Kachelfläche wird zunächst in einzelne Parts zerlegt. Die Parts bestehen aus mindestens einer XPlanar-Kachel und sind voneinander logisch unabhängig. So kann ein Part der Anlage vollständig elektrisch ausgeschaltet werden, während die weiteren Anlagenteile betrieben werden (Abbildung 1). Dies erlaubt unter anderem die einfache Integration von Handarbeitsplätzen für manuelle Nacharbeiten am Produkt oder den Austausch einzelner Werkstückträger auf Movern.

Darüber hinaus können die einzelnen Parts zur Laufzeit des XPlanar-Systems dynamisch kombiniert werden. Die zweite Abbildung stellt rechts und links zwei fest installierte XPlanar-Parts dar. Zwischen den fest installierten Parts befindet sich auf einer Lineareinheit ein mobiler XPlanar-Part. Je nach Position der Lineareinheit wird der mobile Part isoliert oder in Kombination mit dem linken oder rechten XPlanar-Part betrieben. Je nach Situation verfügen die Parts über logische Grenzen, welche unzulässige Bewegungskommandos abfangen. Die Kombination von XPlanar mit Lineareinheiten ermöglicht beispielsweise die Verknüpfung von durch eine Schleuse räumlich getrennten Teilsystemen.

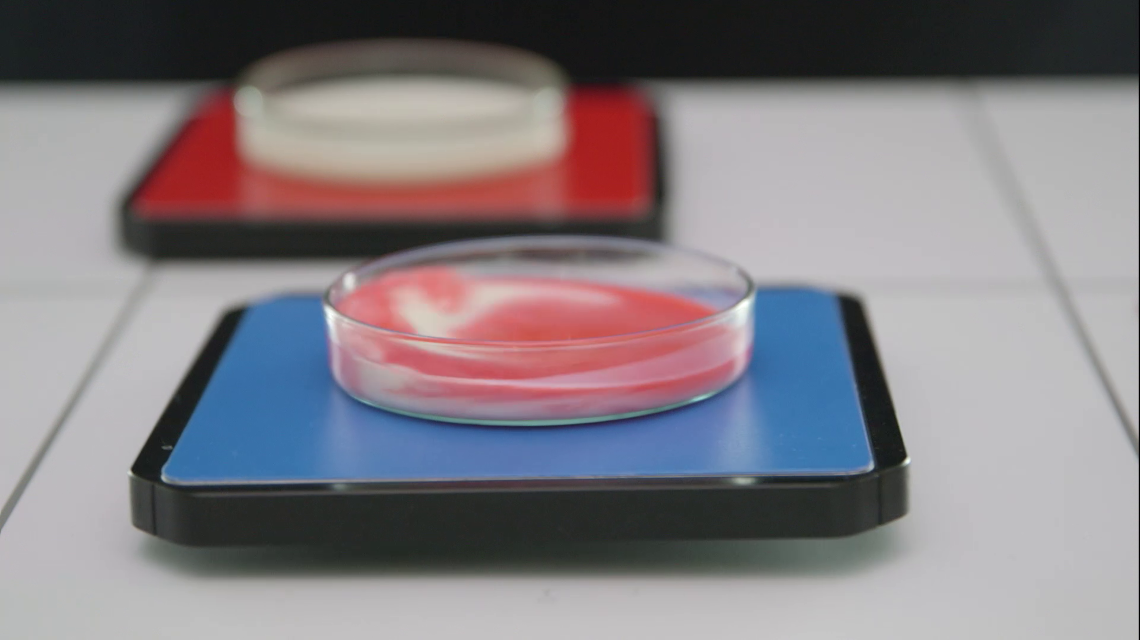

Die XPlanar-Mover verfügen über sechs Achsen: x, y, z sowie die Rotationsachsen a, b, c. Die Moverposition für jede dieser sechs Achsen kann zyklisch vorgegeben werden. Für klassische Transportaufgaben bietet sich das Track Management an. Für über den reinen Transport hinausgehende komplexe und interpolierte Bewegungen verfügt die XPlanar-Software über eine Schnittstelle zur externen Sollwertvorgabe. Der XPlanar-Mover erhält damit eine Anbindung an alle bekannten Motion-Funktionen der TwinCAT-Welt und kann den Sollwertvorgaben aus TwinCAT CNC, NC und NC Camming in allen sechs Achsen folgen. So können beispielsweise die x-, y-, a- und b-Achse mittels einer Kurvenscheibe gekoppelt werden, um ein Vermischen von Flüssigkeiten aus der Bewegung des Movers heraus zu ermöglichen. Zusätzliche Mechanik in Form von Rühreinheiten wird in diesem Fall durch Software ersetzt. Darüber hinaus können über TwinCAT mittels entsprechender Interpreter Informationen von Bedienelementen eingelesen werden. Positionsvorgaben von Joysticks oder Controllern können den Achsen eines XPlanar-Movers zugewiesen werden. Eine manuelle Steuerung der Mover – z. B. für Teaching-Prozesse – wird dadurch möglich.

XPlanar in der praktischen Anwendung

Im nachfolgenden sind unterschiedliche Applikationsbeispiele dargestellt, die das Potenzial des XPlanar-Systems veranschaulichen. Jedes Beispiel zeigt auf, wie die XPlanar-Technologie in unterschiedlichen Industriezweigen und Applikationen eingesetzt werden kann, um Prozesse zu optimieren, Durchsatz zu steigern und neue Maßstäbe in der Fertigungsflexibilität zu setzen. Von der individuellen Produktführung in der Montage bis hin zur präzisen Positionierung in der Qualitätskontrolle, die Applikationsbeispiele dienen als Inspiration dafür, wie das XPlanar-System Ihre Produktionsprozesse revolutionieren kann.

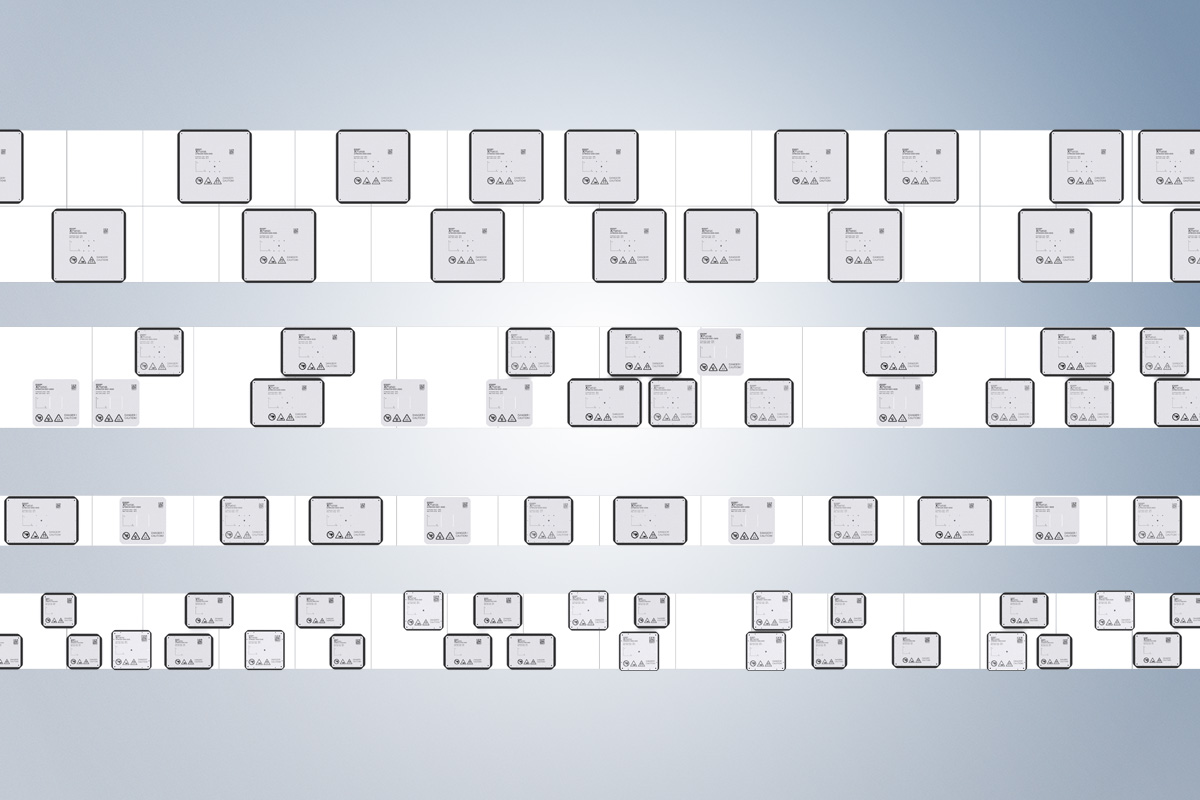

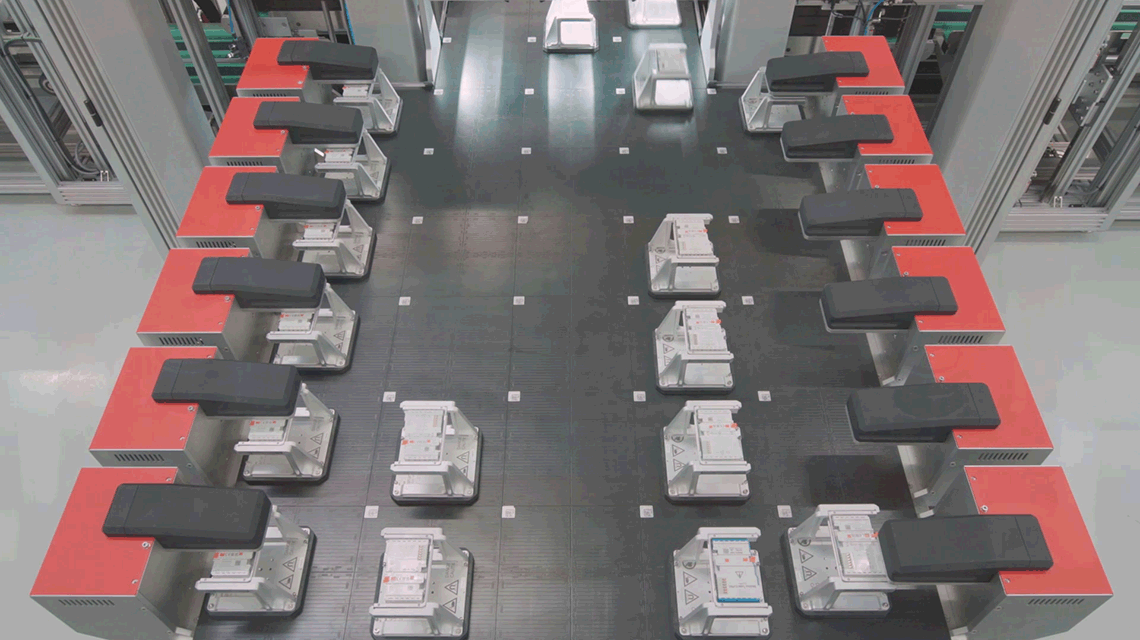

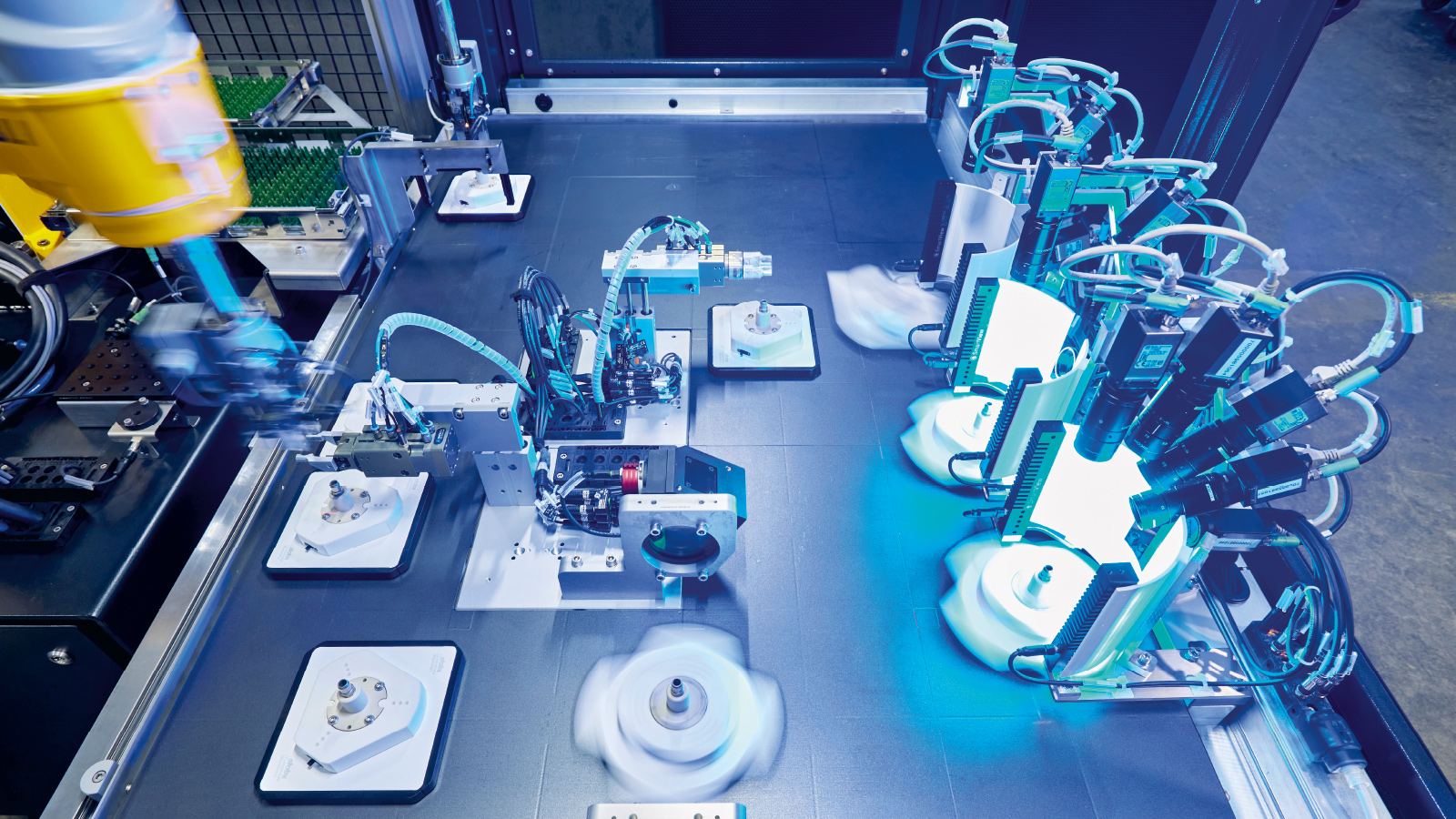

Flexible Endkontrolle in der Klemmen-Fertigung von Beckhoff

Im Herbst 2021 begannen bei Beckhoff die ersten Überlegungen, die Endkontrolle der I/O-Komponenten komplett neu zu denken. Das Ziel: Prüfkapazität und Durchsatz deutlich steigern – trotz der vielen Klemmenvarianten. Die komplett vom eigenen Betriebsmittelbau realisierte Anlage kann pro Schicht rund 10.000 Klemmen vollautomatisch programmieren, abgleichen und testen. Verantwortlich für die hohe Geschwindigkeit und die Flexibilität sind neben dem ausgeklügelten Anlagenkonzept das intelligente Transportsystem XPlanar, PC-based Control und die breite Palette an EtherCAT-Klemmen.

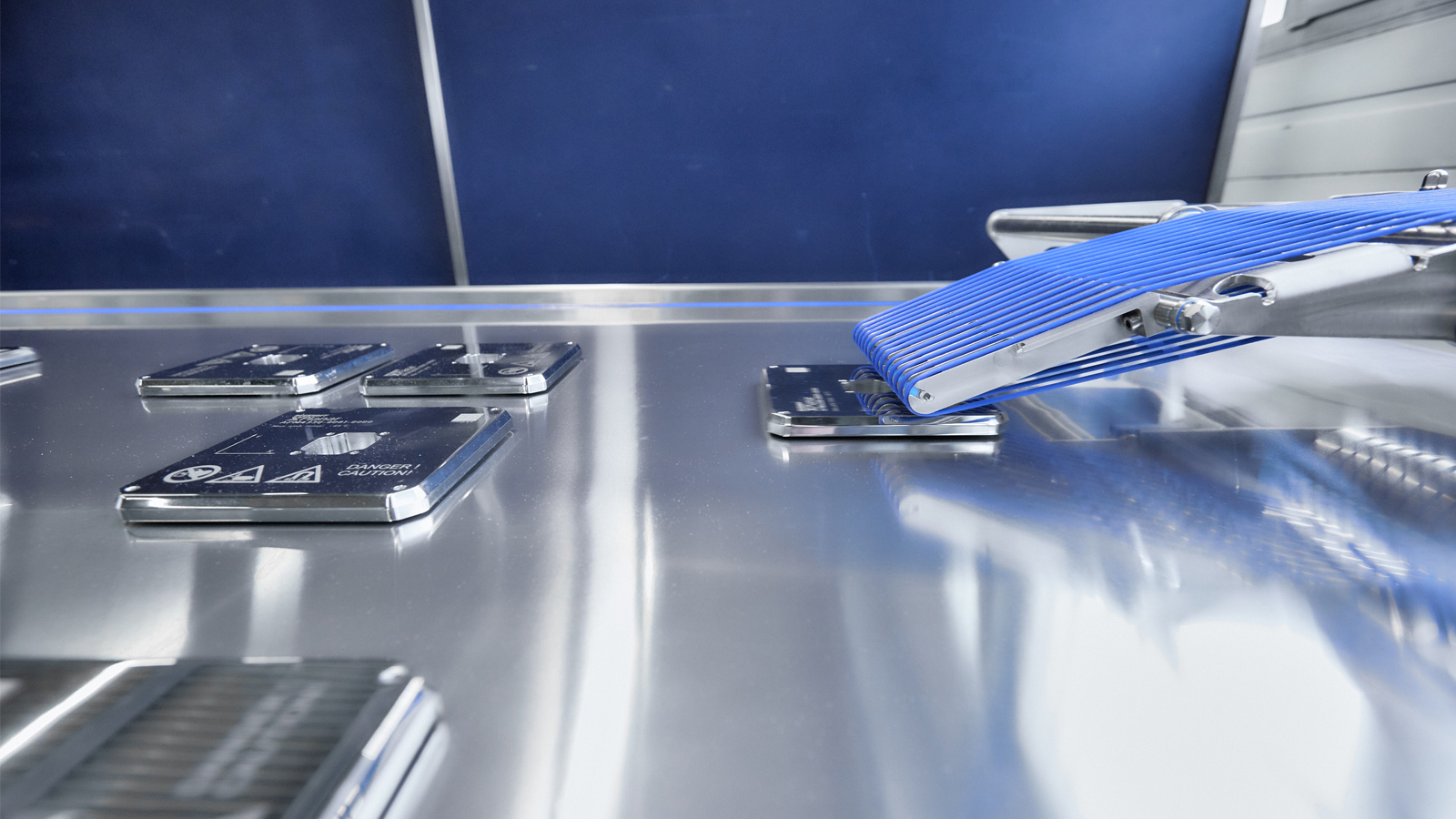

Schwebender Produkttransport halbiert Footprint und beschleunigt Handling und Reinigung

Die Provisur Technologies GmbH in Flawil, Schweiz, hat ein äußerst kompaktes, flexibles und hygienisches Handlingsystem für geschnittene Lebensmittel wie z. B. Käse, Salami und Bacon entwickelt. Kern der Maschine ist das Beckhoff Planarmotorantriebssystem XPlanar mit Edelstahleinhausung, das mit einem schwebenden Produkttransport einen erheblich reduzierten Maschinenfootprint sowie eine deutlich verbesserte Anlagenleistung, -flexibilität und -reinigbarkeit ermöglicht.

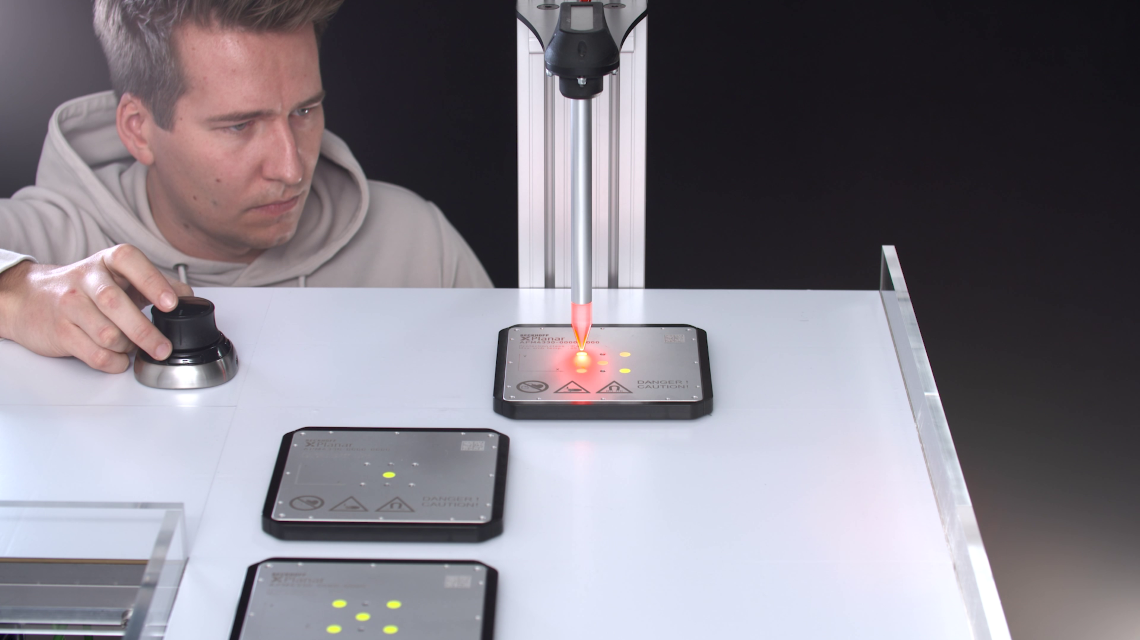

Mit schwebenden Movern zur effizienten, flexiblen und zuverlässigen Qualitätssicherung

Möglichst kurze Prüfzeiten auch bei unterschiedlichen Bauteilen sind insbesondere im Bereich der Serienfertigung das Maß der Dinge. Die stoba Sondermaschinen GmbH, Memmingen, hat dies mit dem optischen Prüfsystem InspectorONE konsequent umgesetzt – basierend auf Deep Learning sowie mit dem Beckhoff Planarmotorsystem XPlanar als fördertechnischem Anlagenkern. Damit erreicht beispielsweise ein Automobilzulieferer bei der Prüfung von Hochdruckeinspritzventilen eine äußerst kurze Taktzeit von nur 3 s und somit im Dreischichtbetrieb ca. 6 Mio. geprüfte Teile pro Jahr.

Mit schwebenden Movern zur effizienten, flexiblen und zuverlässigen Qualitätssicherung

Die Plasmatreat GmbH, Hersteller von Plasmaanlagen für hocheffiziente Oberflächenbehandlungen und umweltfreundliche Fertigungsprozesse in Steinhagen, hat zur Fachmesse K 2019 eine neue Plasma Treatment Unit vorgestellt. Besondere Innovation ist dabei der präzise und flexible Werkstücktransport mit dem Planarmotorsystem XPlanar von Beckhoff. Dieser ersetzt das Bewegen der oft empfindlichen Werkstücke wie z. B. PCBs sowie den aufwendigen Einbau von 6-Achs-Roboter bzw. Linearmotoren.

Syntegon: Produkthandling-Plattform mit Vision und XPlanar

Syntegon, weltweit aktiver Anbieter von Prozess- und Verpackungstechnik für die Nahrungsmittel- und Pharmaindustrie, präsentierte auf der Interpack 2023 eine Produkthandling-Plattform für die Sekundärverpackung. Das Herzstück dieser Plattform bilden das XPlanar für den Produkttransport sowie das Vision-System für die optische Qualitätskontrolle.