PC-based Control von Beckhoff als Basis für neue Technologien in der Kunststoffindustrie

Die Kunststoffbranche steht vor einer Vielzahl von Herausforderungen: Mehr Wettbewerb, schnellere Entwicklungszyklen sowie steigende Ansprüche hinsichtlich Effizienz, Flexibilität und Nachhaltigkeit. Entsprechend müssen Maschinenbauer ihre Produktionsprozesse kontinuierlich optimieren und anpassen. Wie das mithilfe von PC-based Control, EtherCAT-Kommunikation und dem Einsatz neuer Technologien gelingen kann, zeigt ein praxisorientierter Technologiedemonstrator auf der internationalen Fachmesse K 2025 in Düsseldorf. Hervorgegangen aus der Zusammenarbeit von Beckhoff und dem japanischen Maschinenbauer Nissei Plastic, wird die Spritzgießzelle um das Planarmotorantriebssystem XPlanar sowie KI-basierte Bildverarbeitung erweitert.

Ob Verpackungen, Elektronikgehäuse oder komplette Armaturenbretter: Kunststoffe sind aus der modernen Gesellschaft nicht wegzudenken. Genau so vielseitig wie die Endprodukte sind auch die Maschinen, die sie produzieren. Das Angebot reicht von kompakten Systemen bis zu massiven Anlagen mit Schließkräften von über 7.000 t. Der japanische Spritzgießmaschinen-Hersteller Nissei Plastic Industrial Co. Ltd. aus der Präfektur Nagano versucht einen möglichst breiten Teil dieses Spektrums abzudecken. Im Fokus steht dabei innovative, zukunftsfähige Technik, was der Maschinenbauer mit der Umstellung seiner Steuerungsplattform auf eine offene Architektur unterstreicht.

Nissei setzt auf PC-based Control

Weil sich die OPC Unified Architecture (OPC UA) für Nissei Plastic zum wichtigsten Rahmen für die Standardisierung entwickelt, setzt das Unternehmen künftig auf ein flexibles und offenes Steuerungssystem, das auf Beckhoff Industrie-PCs mit der Software TwinCAT sowie EtherCAT-Kommunikation basiert. Im Rahmen eines umfassenden Benchmarks hatte der Maschinenbauer festgestellt, dass sich diese Kombination am besten für die aktuellen Anforderungen eignet.

So erfordert die Produktion von Spritzgießteilen mit möglichst hoher Wiederholgenauigkeit und Qualität ein absolut deterministisches System mit Zykluszeiten von 125 μs oder weniger. Die geforderte Performance lässt sich mit PC-basierter Technik von Beckhoff und der Automatisierungssoftware TwinCAT zur Echtzeitsteuerung sicherstellen. Hinzu kommt, dass EtherCAT seit vielen Jahren ein De-facto-Standard für offene Kommunikation in Japan ist. Das bietet Nissei Plastic große Flexibilität bei der Auswahl der geeigneten Lieferanten und Komponenten für die Spritzgießmaschinen.

Viel mehr als nur Steuerungstechnik

Beckhoff bietet also eine Steuerungslösung für Kunststoffmaschinen, die skalierbar und offen gegenüber weiteren Programmen, Protokollen und Funktionen ist. Der Mehrwert für Nissei Plastic geht jedoch weit darüber hinaus. Denn durch den Einsatz der modernen Industrie-PCs mit leistungsfähigen Prozessoren ist PC-based Control äußerst schnell und ermöglicht die direkte Integration von zukunftsweisenden Technologien wie Vision, Robotik oder KI. Auf diese Vorteile setzt auch der japanische Maschinenbauer.

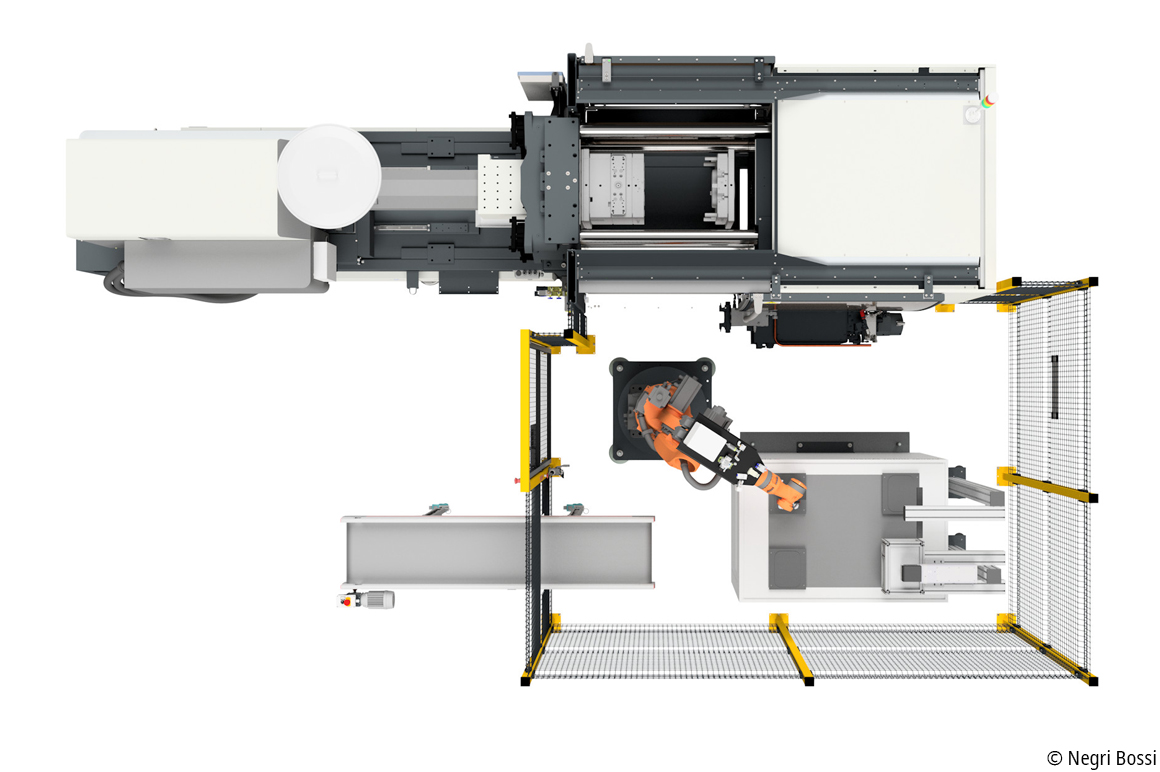

Was das konkret bedeutet, veranschaulicht ein Technologiedemonstrator, den der Maschinenbauer zusammen mit dem Tochterunternehmen Negri Bossi von 8. bis 15. Oktober 2025 auf der Branchenmesse K in Düsseldorf vorstellt. Die vollumfängliche Spritzgießlösung mit integrierter, hochmoderner Qualitätskontrolle vereint gleich mehrere Produkte bzw. Technologien von Beckhoff. Das Rückgrat der Anlage für das Handling der gefertigten Bauteile bildet das Planarmotorantriebssystem XPlanar. Durch den schwebenden 2D-Produkttransport ergeben sich völlig neue Möglichkeiten im Maschinen- und Anlagenbau. Einzelne Güter lassen sich über beliebig angeordnete Planarkacheln an beliebige Orte transportieren – innerhalb einer Maschine oder zwischen mehreren Bearbeitungsstationen sowie hochflexibel und mit der Dynamik eines Linearmotors.

Die dadurch mögliche taktzeitoptimierte Verknüpfung einzelner Produktionsschritte nutzt auch Nissei Plastic beim Messe-Demonstrator. So werden die gespritzten Bauteile von einem Roboter auf die individuell verfahrbaren XPlanar-Mover platziert. Im Anschluss verfahren sie unter eine Kamera, die jedes Werkstück erfasst und eine KI-basierte Qualitätsanalyse durchführt. Das KI-Analyseergebnis sowie die Visualisierung des Entscheidungsfindungsprozesses, d.h. die Erklärung einer KI-Entscheidung, werden in TwinCAT 3 HMI nutzerfreundlich aufbereitet. Zusätzlich nimmt das Planarmotorantriebssystem während des Transports eine Gewichtsmessung vor. Je nachdem, ob es sich um ein Gutteil oder ein Schlechtteil handelt, wird das Werkstück von den Movern abschließend zum Auflasern des QR-Codes und Weitertransport gebracht oder aussortiert. Die entscheidenden Vorteile gegenüber klassischen Ansätzen – mehr Dynamik und Produktivität bei gleichzeitig größerer Flexibilität im Maschinen-Layout und einem vollständig verschleißfreien Transport – bergen auch für die Kunststoffindustrie ein immenses Effizienz- und Qualitätspotenzial. Ein weiterer wesentlicher Aspekt für Nissei Plastic ist, dass XPlanar eine einfache Integration weiterer Prozesse innerhalb der Qualitätskontrolle ermöglicht.

Einfach zum passenden KI-Modell

Für die Bildverarbeitung greift der Maschinenbauer ebenfalls auf das Portfolio von Beckhoff zurück. Mit TwinCAT Vision ist diese bereits seit 2017 nahtlos in TwinCAT integriert. 2022 kam ein umfassendes Hardware-Spektrum für industrielle Vision-Lösungen hinzu. Maschinenbauern und Endanwendern steht damit ein durchgängiges Bildverarbeitungssystem zur Verfügung, das von der Software bis zur Beleuchtung alle erforderlichen Bereiche abdeckt, und das sich ohne Systembruch und über EtherCAT optimal synchronisiert direkt in die Steuerungstechnik einbinden lässt. Die ursprünglich strikte, aber nicht mehr zeitgemäße Trennung zwischen Vision und Automatisierungstechnik wird dadurch aufgehoben. Ein großer Mehrwert mit Blick auf den offenen Anspruch von Nissei Plastic.

Der Maschinenbauer setzt bei der Bildverarbeitung zudem TwinCAT Machine Learning Creator ein, der eine automatisierte Erstellung von KI-Modellen ermöglicht. Auf diese Weise lässt sich der gesamte Prozess von der Datenaufnahme bis zum trainierten Modell realisieren, ohne dass Anwender selbst über KI-Expertenwissen verfügen müssen. Das KI-Modell wird automatisch hinsichtlich Latenz und Genauigkeit an die Echtzeitanforderungen im Steuerungsumfeld angepasst. So haben in diesem Anwendungsfall einige wenige Gut- und Schlechtteileausgereicht, um das applikationsspezifische KI-Modell erfolgreich zu trainieren.

Partnerschaftlich in die Zukunft

Mit PC-based Control von Beckhoff hat Nissei Plastic eine leistungsstarke und flexible Basis gefunden, über die sich nicht nur die gewünschte offene Steuerungsarchitektur umsetzen lässt, sondern die alle modernen Disziplinen der Automatisierungstechnik umfasst. SPS, Motion Control und Vision laufen auf einer Plattform und werden über EtherCAT hoch präzise synchronisiert. Sogar das Zukunftsthema KI wird mit TwinCAT für Anwender im Maschinenbau beherrschbar. „Gemeinsam mit Beckhoff ist ein automatisiertes und stabiles Auswertesystem entstanden, das unabhängig von den Mitarbeitenden in der Produktion arbeitet und durch KI-gestützte Qualitätskontrollen den gesamten Prozess auf ein neues Niveau hebt“, fasst Isamu Komamura, Director bei Nissei Plastic, die Vorteile für Endkunden zusammen. „Die Transportlösung auf Basis von XPlanar zeichnet sich vor allem durch die flexible Prozessverkettung sowie die nahtlose Integration von Gewichtsmessung und Bildverarbeitung aus.“ Mit Blick in die Zukunft strebt das japanische Unternehmen eine noch engere Zusammenarbeit mit Beckhoff an – das breite Automatisierungsportfolio genauso betreffend, wie den umfassenden globalen Beckhoff Support.