Durchgängige und offene Steuerungsplattform maximiert Effizienz der Projektentwicklung

Shenyang CASNC Technology setzt bei seinen CNC-Lösungen auf die durchgängige Nutzung von Sensoren, Datenerfassungssystemen und Netzwerkkommunikationstechnologien, um Betriebsstatus, Verfahrensabläufe und Maschinenzustände von Werkzeugmaschinen in Echtzeit überwachen und analysieren zu können. Durch die nahtlose Integration moderner Informationstechnologie treibt das Unternehmen die Digitalisierung in diesem Bereich voran. Die Automatisierungssoftware TwinCAT 3 von Beckhoff dient dabei als Eckpfeiler für die erfolgreiche Umsetzung der Digitalisierungs- und Virtualisierungsstrategien.

Werkzeugmaschinen sind zentrale Ausrüstungen im Fertigungssektor, mit einem breiten Anwendungsspektrum z. B. in der Luft- und Raumfahrt und Automobilherstellung sowie im Energiesektor. Aus Sicht von Shenyang CASNC Technology Co., Ltd. (CASNC Technology) steht die Leistungsfähigkeit von Werkzeugmaschinen in direktem Zusammenhang mit der industriellen Wettbewerbsfähigkeit eines Landes, weshalb man sie in China als „Säulen der Nation“ ansehe. Das chinesische Hightech-Unternehmen hat sich auf die Entwicklung und Herstellung von CNC-Systemen, Servoantrieben, Robotersteuerungen, Automatisierungsausrüstung, digitalisierter Fertigung sowie mechanischen und elektrischen Produkten spezialisiert. Ergebnis sind moderne Werkzeugmaschinen wie z. B. 5-achsige Bearbeitungszentren.

Digitalisierung und Virtualisierung in TwinCAT

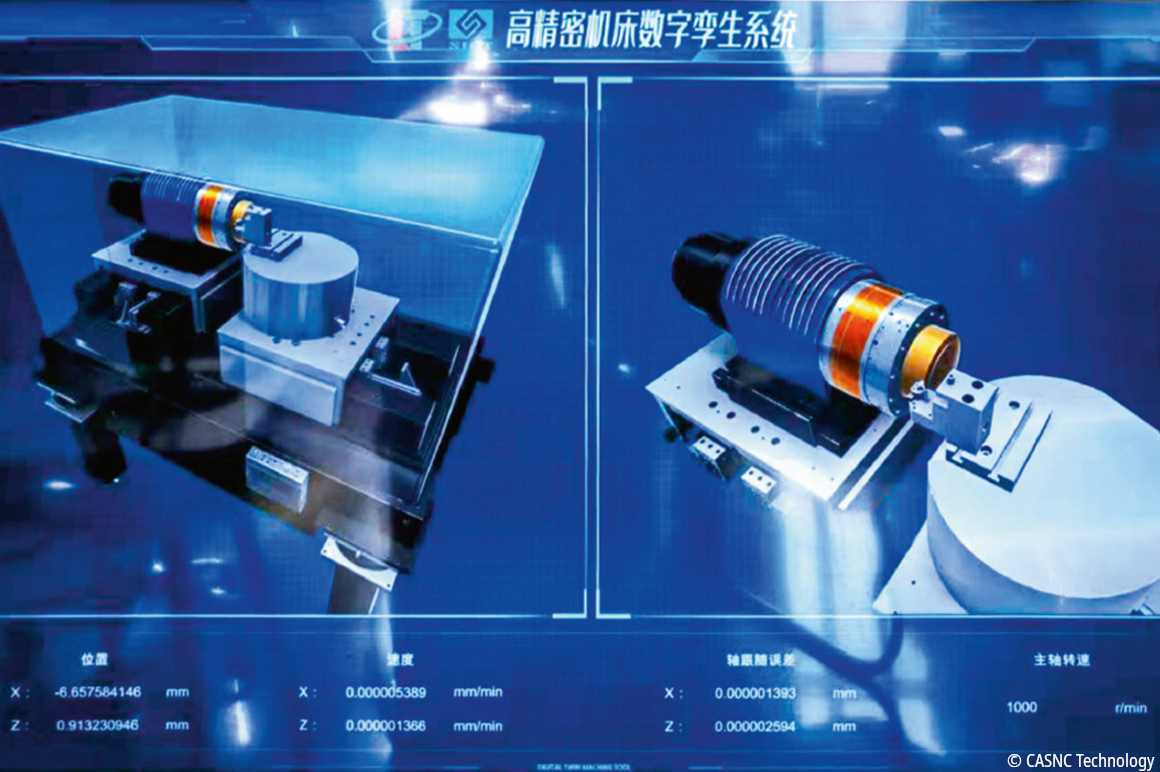

Als wichtiger Eckpfeiler kommt dabei die Beckhoff Software TwinCAT zum Einsatz. Sie ermögliche zum einen die Verwendung von Standardprogrammiersprachen nach IEC 61131-3, was mit den etablierten Debugging-Praktiken der Kunden übereinstimme. Zum anderen profitiere man von TwinCAT 3 auch hinsichtlich der Digitalisierung und Virtualisierung von Anlagen. MATLAB® und MapleSim bieten benutzerfreundliche grafische Designumgebungen, mit denen auch komplexe Systeme durch einfache und intuitive Operationen zu modellieren und dadurch universell in Bereichen wie der Modellsimulation anwendbar sind. Für das laufende Projekt können diese Simulationen, mit TwinCAT 3 Target for FMI in der Entwicklungsumgebung XAE und auf den entsprechenden, aus MapleSim exportierten XAR-Modellen, nahtlos innerhalb von TwinCAT ausgeführt werden. Von TwinCAT 3 NC I interpolierte Positionsbefehle werden in das Modell eingespeist, während dieses die gesammelten Spannungs- und Stromdaten ausgibt. Über TwinCAT 3 ADS wird die tatsächliche Position der Werkzeugmaschinenbewegung dynamisch in der Schnittstelle angezeigt. Dies erleichtert nicht nur die Hardware-in-the-Loop (HIL)-Simulation, sondern ermöglicht auch digitale Zwillinge, ohne dass physische Objekte erforderlich sind. Auf diese Weise lassen sich die Rationalität der Bahnplanung, die Effizienz der Fräsmaschinenverarbeitung usw. frühzeitig bewerten.

Die Digitalisierung und Virtualisierung von Werkzeugmaschinen stützt sich aus Sicht von CASNC Technology vor allem auf eine offene Software-Plattform. In diesem Zusammenhang biete TwinCAT aufgrund der Integration in Visual Studio, der robusten Kompilierungsumgebung und dem eigenen Echtzeitbetriebskern inhärente Vorteile. In der Projektentwicklungs- und -entwurfsphase könne man die ECAD-Tools über TwinCAT 3 XCAD Interface integrieren, um die Daten direkt in die TwinCAT PLC ohne großen Aufwand zu importieren. Dies reduziere Fehler zwischen Hard- und Software und steigere die Programmiereffizienz. Mit TwinCAT 3 PLC Static Analysis lässt sich der Quellcode analysieren, um Mehrdeutigkeiten zu minimieren und seine Nutzbarkeit zu optimieren. TwinCAT 3 PLC Profiler ermögliche die Analyse des Laufzeitverhaltens von PLC-Projekten, um zeitintensive Aufrufe und Programmsegmente für nachfolgende Code-Optimierungen zu identifizieren. Darüber hinaus sorge TwinCAT 3 Realtime Monitor für eine präzise Diagnose und Optimierung des Zeitverhaltens der Steuerung. Das Tool analysiert die Ausführungsreihenfolge und Priorität des Codes während des Betriebs von Mehrkern- bzw. Multitasking-Programmen. Mit TwinCAT 3 Scope View könne man zudem Daten mit präzisen Zeitstempeln sammeln, um XY-, YT- oder sogar XYZ-Diagramme in TwinCAT 3 Vision zu bilden, was u. a. die Debugging-Methoden bereichere und ereignisgesteuerte Aufzeichnungen ermögliche.

Mit TwinCAT 3 EtherCAT Simulation wird virtuelles Debugging erreicht, ohne dass reale Hardware erforderlich ist. Damit werden nicht nur grundlegende PDOs unterstützt, sondern auch entsprechende Funktionen für COE, SOE, AOE und sogar verteilte Uhren geboten. Zudem können Fehler simuliert werden, um entsprechende Mechanismen und Codes zu testen. Mit TwinCAT 3 Interface for Inventor® besteht die interaktive Verbindung zwischen TwinCAT und 3D-CAD-Systemen für eine einfache 3D-Simulation von Modellen. TwinCAT 3 Target for Simulink®, for MATLAB®, for Embedded Coder® sowie for MATLAB® and Simulink® ermöglichen Model-in-the-Loop (MIL)-, HIL- und Software-in-the-Loop (SIL)-Simulationen.

In diesem Kooperationsprojekt verwendete CASNC Technology TwinCAT 3 Target for FMI, um die von der MapSim-Software generierten Modelle der Werkzeugmaschinenachsen für die Echtzeitausführung in TwinCAT 3 zu exportieren. Die Modelle erfassen die Ausgangspositionen aus dem Beckhoff Interpolationsalgorithmus, der die Positionssignale intern in Strom- und Spannungssignale umwandelt. Durch die Simulation der Trägheit und anderer Faktoren der tatsächlichen Hardwarelast berechnet der Algorithmus neu die tatsächliche Geschwindigkeit und Position, die die Achse erreichen kann. Diese Position wird dann an eine andere Host-Software zur Simulation und Anzeige der tatsächlichen Motorposition gesendet. Die schnelle Kommunikation wird durch ADS und der entsprechend geringen Latenz im Millisekundenbereich erleichtert. Mit diesem Ansatz lassen sich nach Ansicht von CASNC Technology MIL- und HIL-Simulationen optimal realisieren und über Drittanbieter-Tools als Implementierungsbasis für digitale Zwillinge nutzen. Darüber hinaus werden in neuen Projekten Vibrationssensoren einbezogen, um über deren Daten mittels selbst entwickelter Algorithmen eine vorausschauende Wartung und ein Lebenszyklusmanagement durchzuführen.

Leistungsfähige und EtherCAT-basierte Hardware

CASNC Technology setzt nicht nur hinsichtlich Digitalisierung und Virtualisierung seiner Werkzeugmaschinen auf die Durchgängigkeit und Offenheit von PC-based Control. Auch die leistungsfähige, flexible und von der IT-Welt profitierende Beckhoff Hardware wird genutzt, um neue Technologien und Funktionen in Werkzeugmaschinenanwendungen zu realisieren. So stellt die in diesem Bereich vielfältige und komplexe Bahnplanung hohe Anforderungen an die Rechenleistung der Steuerungen. Hinzu kommt weiterer Leistungsbedarf für digitale Simulation, virtuelle Operationen und umfangreiche Datenerfassung als Grundlage zur Datenanalyse, vorausschauenden Wartung und Lebenszyklusverfolgung der Werkzeugmaschinen.

CASNC Technology hat sich als Steuerungskern für den Ultra-Kompakt-Industrie-PC C6030 entschieden, der mit einem Prozessor vom Typ Intel® Core™ i5 ausgestattet ist. Mit TwinCAT lässt sich dessen hohe Multicore-Rechenleistung voll ausschöpfen. Dies führt nach den Erfahrungen von CASNC Technology zu schnelleren Verarbeitungszeiten der Steuerung und kürzeren Regelzyklen für die Servoachsen, was die Regelgenauigkeit weiter gesteigert habe. In Kombination mit den EtherCAT-XFC-Klemmen von Beckhoff könne eine präzise Steuerung durch Multi-Timestamps unabhängig vom Task-Zyklus erzielt werden.

Die EtherCAT-Master-Schnittstelle des C6030 ergibt eine einfache Verbindung zu den dynamischen und kostengünstigen EtherCAT-Servoantrieben. Hinzu kommt die Topologiefreiheit von EtherCAT: Mit EtherCAT-Kopplern wie z. B. EK1100 und EK1110 können lineare Netzwerke und mit EtherCAT-Abzweigen wie EK1122 Stern-Topologien aufgebaut werden. In Verbindung mit der analogen EtherCAT-Eingangsklemme EL3351 lässt sich eine flexible statische und dynamische Wiegefunktion und Dehnungsmessung realisieren. Mit Analog-Eingangsklemmen EL3632 können IEPE-Vibrationssensoren direkt angeschlossen und eine Stromquelle von 2 bis 8 mA integriert werden, ohne dass ein zusätzlicher Wandler erforderlich ist. Die erhaltenen Daten können in TwinCAT 3 mit der Vibrationsanalysebibliothek für Frequenzbereich, Zeitbereich, Hüllkurvendiagramme usw. oder durch die Systemoffenheit auch über kundeneigene Algorithmen bzw. Standard-Analysebibliotheken von Drittanbietern ausgewertet werden. Analoge Temperaturmessklemmen wie EL3204 und EL3314 können direkt auf Informationen zu Widerstand und Thermospannungen zugreifen und diese durch integrierte Kennlinien in präzise Temperaturinformationen umwandeln, was laut CASNC Technology ebenfalls die vorausschauende Wartung von Werkzeugmaschinen unterstützt.

Weitere Vorteile für CASNC Technology ergeben das umfangreichen Spektrum an EtherCAT-Hardware sowie die leistungsfähige, einfache und flexible EtherCAT-Fehlerdiagnose und -lokalisierung. Hinzu komme die Offenheit der PC- und Windows-basierten Steuerungstechnik von Beckhoff, die eine nahtlose Interaktion mit übergeordneten Planungssystemen ermögliche. Durch die Nutzung von Sockets, Webserver, FTP, SMTP usw. zur Integration zahlreicher IT-Konzepte in die Automatisierungstechnik seien die Systeme zudem frei erweiterbar und einfach weiterzuentwickeln.

Dynamische und präzise Servoantriebstechnik

Werkzeugmaschinen stellen hohe Anforderungen insbesondere an die Genauigkeit und Geschwindigkeit der Achsbewegungen. Die Positions-, Geschwindigkeits- und Stromregelkreise des Servoverstärkers AX5000 von Beckhoff können eine Zykluszeit von 62,5 ms erreichen. Dies reicht laut CASNC Technology gut aus, um die Anforderungen der Regelalgorithmen zu erfüllen. Egal ob es sich um eine ein- oder zweikanalige Version des Antriebs handelt, jeder Kanal ist mit bis zu zwei Rückmeldesignalen ausgestattet. Durch die Wahl der TwinSAFE-Drive-Optionskarte AX5805 können verschiedene sichere Stoppmethoden realisiert werden, wie z. B. SLS, SSR und STO. Für Anwendungsszenarien mit höheren Synchronisationsanforderungen bei Stopps kann dies in Verbindung mit der Gantry-Funktion des AX5000 umgesetzt werden.

Für Vertikalachsen werden sowohl interne als auch externe Bremsen unterstützt; entsprechende Parametereinstellungen für Gewichtsausgleichssysteme sind vorgesehen. Nutzbar ist auch eine PID-Parameter-Autotuning-Funktion. Für eine Analyse des Gesamtsystems eignet sich TwinCAT 3 Bode Plot, mit dem über leichte, kontrollierbare Schwingungen Resonanzpunkte identifiziert und passende Filter angewendet werden können. Auf diese Weise lässt sich für das System die Stabilität verbessern, die Steifigkeit erhöhen, Folgefehler reduzieren und die Lebensdauer verlängern.

Für die Ansteuerung der Beckhoff Servomotoren AM8000 eignet sich auch das Multiachs-Servosystem AX8000, das hauptsächlich aus einem Einspeisemodul und mehreren Achsmodulen – alternativ aus einem kombinierten Einspeise- und Achsmodul – besteht. Hinzu kommt ein Kondensatormodul zur Stützung des Zwischenkreises bzw. die universelle Netzrückspeisung AX8820 zur Rückspeisung von regenerativer Energie ins Versorgungsnetz. AX8000 vereinfacht nicht nur die Energieeinsparung, sondern erhöht auch die Effizienz der Servoachsbewegungen, reduziert den Gesamtstromverbrauch, senkt die Kosten für Bremswiderstände, verringert den Temperaturanstieg im Schaltschrank und minimiert dessen Größe.

Der Trend zur schaltschranklosen Automatisierung lässt sich mit PC-based Control von Beckhoff ebenfalls umsetzen: zum einen mit dem MX-System als steckbare Systemlösung für den vollständigen Ersatz von Schaltschränken und zum anderen mit dem dezentralen Servoantriebssystem AMP8000 bestehend dezentralen Servoantrieben sowie Versorgungs-, Verteiler- und Koppelmodulen. Letzteres kann die Servoantriebstechnik im Schaltschrank ersetzen und somit deutlich Platz sparen.