PC-based Control optimiert Prüfdaten

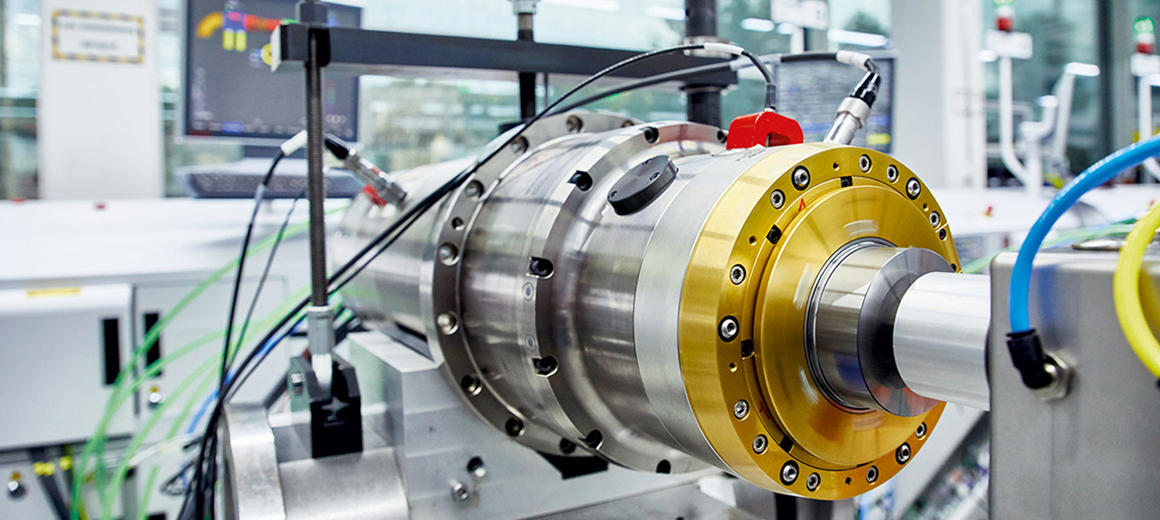

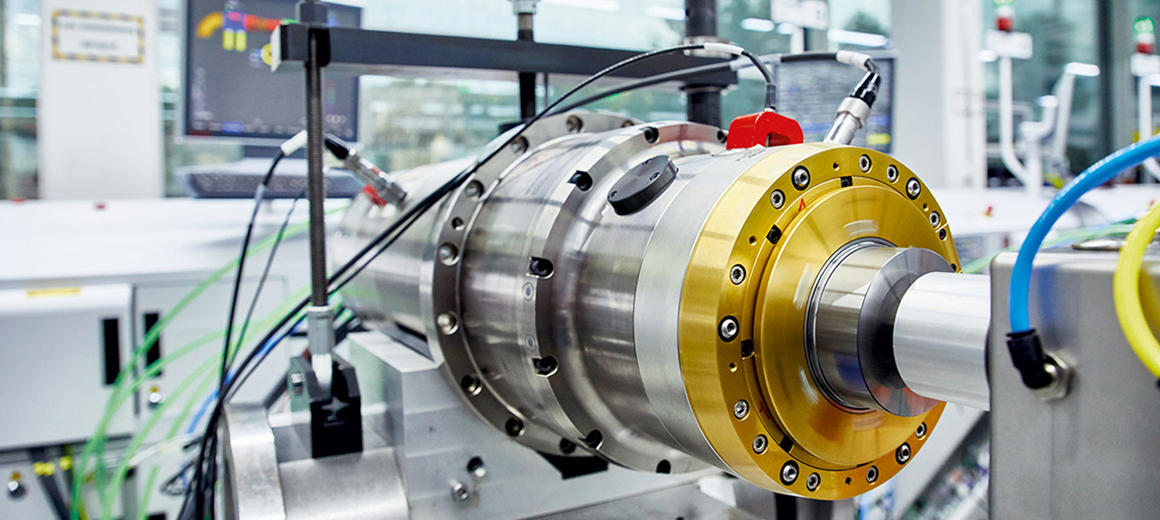

Motorspindeln müssen besonders hohen Qualitätsanforderungen genügen. Deshalb durchläuft jede einzelne Spindel der Fischer AG in Herzogenbuchsee ein ausgefeiltes Prüfprogramm, bevor sie ausgeliefert wird. Um die Prüfkapazität sowie die Menge und Qualität der Prüfdaten zu erhöhen, wurde ein neuer Prüfstand mit PC-basierter Steuerungstechnik von Beckhoff entwickelt. Die Fischer AG geht damit einen essenziellen Schritt auf dem Weg hin zur Digitalisierung.

Die Fischer AG ist ein Familienunternehmen in dritter Generation, das 2019 sein 80-jähriges Firmenjubiläum feierte. In den Anfangsjahren entwickelte man einfache, riemengetriebene Schleifspindeln, insbesondere auch für die eigene Teilefertigung. Inzwischen umfasst das Portfolio alle Bereiche der Zerspanungstechnik, wie z. B. Schleifen, Fräsen und Hochleistungszerspanung für Aerospace-Strukturkomponenten. Ganz neu im Portfolio sind aerodynamisch gelagerte Kompressoren für die Brennstoffzellenbelüftung im Automobil-Bereich sowie Fräsköpfe in Kombination mit der Fischer Spindel, welche in Taiwan produziert werden. „In dieser Art einzigartig auf dem Markt sind unsere Spindeln mit patentierter Wellenkühlung – ein Highend-Produkt, welches für die Bearbeitung ultrapräziser Formen verwendet wird“, erklärt Stefan Schneider, Leiter Technik bei der Fischer AG. Mit diesen Produkten wird ein Nischenmarkt bedient, der von kleinen Stückzahlen geprägt ist.

Ein wichtiger Grund für die Entwicklung eines neuen Prüfstands war die Qualität der Daten. Es sollten künftig nicht nur mehr, sondern auch zuverlässigere Prüfdaten erhoben werden können. Insbesondere die Vergleichbarkeit der Daten war mit dem alten Prüfstand wegen einer zentralen Kühlung, die sich auf mehrere Prüfplätze verteilte, schwierig. Durch den neuen Prüfstand verbesserte sich nicht nur die Qualitätsprüfung und die Belastbarkeit der Daten, sondern es konnte zudem der mögliche Durchsatz nahezu verdoppelt werden. „Im Projekt ‚Neue Spindelprüfung‘ haben wir uns entschieden, die schnelle Regelungstechnik und die komplette Steuerungsintelligenz mit Komponenten von Beckhoff aufzubauen“, erläutert Adrian Flükiger, Leiter Prüfstandbau. Geschwindigkeit und Performance seien ein wichtiges Kriterium für diese Entscheidung gewesen, ebenso wie die Offenheit des PC-basierten Ansatzes, den Beckhoff bei seiner Steuerungstechnik verfolgt.

100 %-Prüfung mit redundantem Aufbau von Prüfgruppen

„Wir führen zur Qualitätsprüfung eine 100 %-End-of-Line-Prüfung durch. Jede Spindel, die wir herstellen, durchläuft einen mehrstündigen Prüfzyklus“, erläutert Stefan Schneider. Der neue Prüfstand verfügt über zwei redundante Gruppen mit je sechs unabhängigen Prüfplätzen. Beide Gruppen sind mit einem Schaltschrank-Industrie-PC C6250 ausgerüstet. Jeder Prüfplatz verfügt zur Anlagenbedienung zudem über einen Schaltschrank-IPC C6920 und ein mit CP-Link 4 angebundenes, tragarmmontiertes Multitouch-Control-Panel CP3919. Der Aufbau mit redundanten Prüfplatzgruppen wurde gewählt, um eine möglichst hohe Ausfallsicherheit der Anlage sicherzustellen.

Die gewünschten Prüfparameter sind in einer Datenbank hinterlegt. Ist eine Spindel im Prüfstand eingebaut, wird der passende Parametersatz per Barcodescan geladen. Anschließend durchläuft die Spindel die darin festgelegten Zyklen, bestehend aus Einlauf-, Produktions- und Abnahmezyklus. 257 Sensoren pro Prüfplatz liefern hochaufgelöste Daten, die exportiert, verdichtet und analysiert werden. Diese stehen dann weltweit in einer Datenbank zur Verfügung. „Mit dem neuen Prüfstand und der damit erreichten hohen Qualität der Daten ist es nun möglich, die Ergebnisse von gleichen Spindeltypen übereinanderzulegen und auf diese Weise Unregelmäßigkeiten besser zu detektieren“, erklärt Adrian Flükiger. „Das erhöht die Qualität und verringert den Rücklauf von fehlerhaften Spindeln, da diese gar nicht erst ausgeliefert werden.“

Die Qualität und Belastbarkeit der erhobenen Daten ist sehr wichtig, da Datenanalyse und Digitalisierung für das Unternehmen zunehmend von Bedeutung sind. Zwei Mitarbeiter beschäftigen sich schon heute in Vollzeit mit diesen Themen. „Seit wir hochaufgelöst loggen können und die Messdaten vergleichbar sind, können wir Muster erkennen und dadurch neue Qualitätskriterien definieren“, führt Stefan Schneider aus. „Ein Beispiel hierfür ist die Analyse der Lagertemperaturen. Früher wurden nur Grenzwerte überwacht. Schwankungen unterhalb der Grenzwerte konnten gar nicht detektiert werden. Solche Anomalien können dank des neuen Prüfstands nun erkannt werden.“

Predictive Maintenance und Vernetzung

Seit einem Jahr läuft der Prüfstand mit allen zwölf Prüfplätzen ohne Zwischenfälle und so soll es auch bleiben. Deshalb werden nicht nur Prüfdaten für die Spindeln erhoben, sondern auch die wartungsbehafteten Bauelemente der Anlage wie z. B. Filter überwacht. Dazu Adrian Flükiger: „Bei unseren alten Prüfständen haben wir an Weihnachten oder in den Sommerferien die Wartungsarbeiten durchgeführt. Davon wollen wir weg. Die Verfügbarkeit soll bei der neuen Anlage immer sichergestellt sein. Daher werden die wartungsbehafteten Komponenten überwacht und bei Bedarf ausgewechselt.“ Beim IPC beispielsweise wird die Auslastung überwacht und geloggt. Ist ein Rechner dauerhaft zu 90 % ausgelastet, wird die dafür verantwortliche Ursache gesucht und eliminiert. Nötigenfalls kann ein IPC ohne großen zeitlichen Aufwand durch ein performanteres Gerät aus dem breiten Beckhoff-Portfolio ersetzt werden, da die Installationen gespiegelt werden und sich damit einfach auf einen neuen IPC aufspielen lassen.

Auch die Vernetzung des Prüfstands ist ein Novum. Denn am alten Prüfstand mussten alle Einstellungen vor Ort vorgenommen werden. Der neue Prüfstand erlaubt hingegen die Optimierung per Remote-Zugriff, wobei Kameras die für die Betriebssicherheit notwendigen Bilder liefern. Diese Option wird bei der Fischer AG häufig genutzt, vor allem da der Prüfstand in mehreren Schichten und auch über das Wochenende betrieben wird.

TwinCAT-3-Features erleichtern die Entwicklung

Von dem ursprünglich verwendeten grafischen Programmiersystem wechselte man aufgrund von Performance-Problemen auf die objektorientierte Programmiersprache C#. Für die Programmierung mit C# wird die .Net-Schnittstelle von TwinCAT 3 genutzt. „Ein weiteres Feature, das sich bei der Softwareentwicklung als sehr hilfreich erwiesen hat, sind die Multiinstanzen von TwinCAT. Schließlich gibt es zwölf Prüfplätze, durch die Multiinstanzen muss aber nur der Code für einen geschrieben werden. Das spart viel Zeit und Programmieraufwand“, erläutert Adrian Flükiger.

Ein Feature, das sich bei der Inbetriebnahme des neuen Prüfstandes besonders bewährt hat, ist laut Adrian Flükiger das Software-Oszilloskop TwinCAT 3 Scope, das vollständig in die TwinCAT-Steuerungsarchitektur integriert ist und über das Charting-Tool die einfache grafische Darstellung von Signalverläufen ermöglicht: „Mit dem TwinCAT 3 Scope konnten wir quasi in Echtzeit das Signal von jeder Klemme anschauen. Den großen Nutzen dieses Feature haben wir erst im Verlauf der Entwicklung erkannt. Wenn man bei der Inbetriebnahme oder bei einer Fehlersuche die Signale vergleichen kann, hilft das sehr.“

Offene Steuerungstechnik unterstützt vielfältige Bussysteme

EtherCAT dient beim neuen Prüfstand als Hauptbussystem. Doch aufgrund einiger unverzichtbarer Komponenten sind auch andere Feldbusse vertreten. „Dass wir mehrere Feldbusarten mischen können, kommt uns sehr entgegen. Denn im Prüfstand betreiben wir Motoren, die über PROFIBUS angebunden sind. Wegen einiger Ventile ist zusätzlich ein CAN-Bus nötig. Dank der offenen Steuerungstechnik von Beckhoff ist es allerdings kein Problem, mehrere Bussysteme zu mischen“, so Adrian Flükiger. Die EtherCAT-Box-Module der EP-Serie von Beckhoff haben sich seiner Aussage nach dabei ebenfalls als sehr hilfreich erwiesen: „Ohne diese IP-67-I/O-Module wäre ein deutlich höherer Verkabelungsaufwand entstanden. Denn die Feldbus- und Signalverdrahtung vereinfacht sich durch die dezentrale Installation und die vorkonfektionierten Kabel der EtherCAT-Box-Module erheblich. Verdrahtungsfehler können so weitgehend vermieden und die Inbetriebnahmezeiten minimiert werden. Die EtherCAT-Box-Module unterstützen alle wichtigen Feldbussysteme. Die Elektroplanung wird damit weitgehend unabhängig vom verwendeten Bussystem.“

„Für die Klemmen nutzen wir die Sync Units innerhalb von TwinCAT“ erklärt Adrian Flükiger weiter. „Damit können Applikationen strukturiert werden, was eine bessere Übersicht gewährleistet und die Fehlersuche vereinfacht.“ Sync Units definieren unabhängige Einheiten von I/O-Teilnehmern. Fällt innerhalb einer Sync Unit ein Feldbus-Teilnehmer aus, dann werden Teilnehmer der eigenen Sync Unit als fehlerhaft markiert. Die Teilnehmer in anderen Sync Units werden davon nicht beeinflusst.

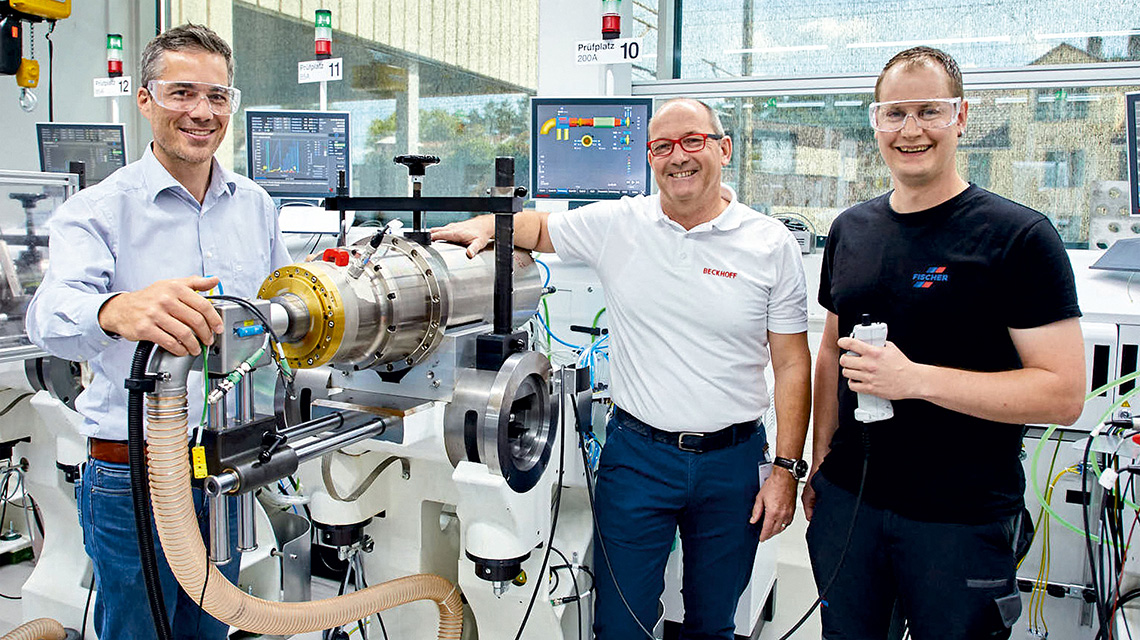

Entwicklungsbegleitende Unterstützung durch Beckhoff Schweiz

Dass mit dem Beckhoff-Büro in Lyssach ein kompetenter Support in nächster Nähe verfügbar war, erwies sich besonders während der Umsetzung des anspruchsvollen und komplexen Projekts als sehr hilfreich: „Beckhoff unterstützte uns bei Vortests oder auch mit Workshops, wenn sich mehrere Themen angestaut hatten“, so Stefan Schneider. „Deshalb waren gerade in der ersten Zeit häufig Mitarbeiter der Fischer AG in der Geschäftsstelle in Lyssach oder umgekehrt. Man kann manche Dinge nicht per Telefon klären. Auch heute brauchen wir noch hin und wieder Support. Für das Projektteam der Fischer AG ist die Softwareentwicklung ein zentraler Pfeiler für den nachhaltigen Geschäftserfolg. Daher hat sich das Team rigoros auf die Qualität und Effizienz fokussiert und mit dem Beckhoff Solution Partner mbc engineering GmbH einen Spezialisten für TwinCAT und .Net-Entwicklungen ins Boot geholt. Durch die enge Zusammenarbeit konnten Synergien konsequent genutzt und wertschöpfend umgesetzt werden.“

Ausblick

„Das breite Portfolio von Beckhoff deckt aus unserer Sicht alle Anforderungen ab“, so Stefan Schneider. „Unser Prüfstandbau rüstet daher derzeit alle alten Prüfstände mit Beckhoff-Komponenten aus.“ Auch ein weiterer Prüfstand nach dem neuen Konzept ist bereits in Planung, wie Adrian Flükiger erläutert: „Der aktuelle Prüfstand wurde ausgelegt für Motorspindeln, welche in Fräsapplikationen zum Einsatz kommen. Ein weiterer Prüfstand speziell für Schleifspindeln wird in ähnlicher Bauweise umgesetzt werden. Dafür muss zwar die Prüfstandmechanik komplett geändert werden. Aber das Konzept für die Steuerung und die Softwaremodule können wir größtenteils wiederverwenden.“